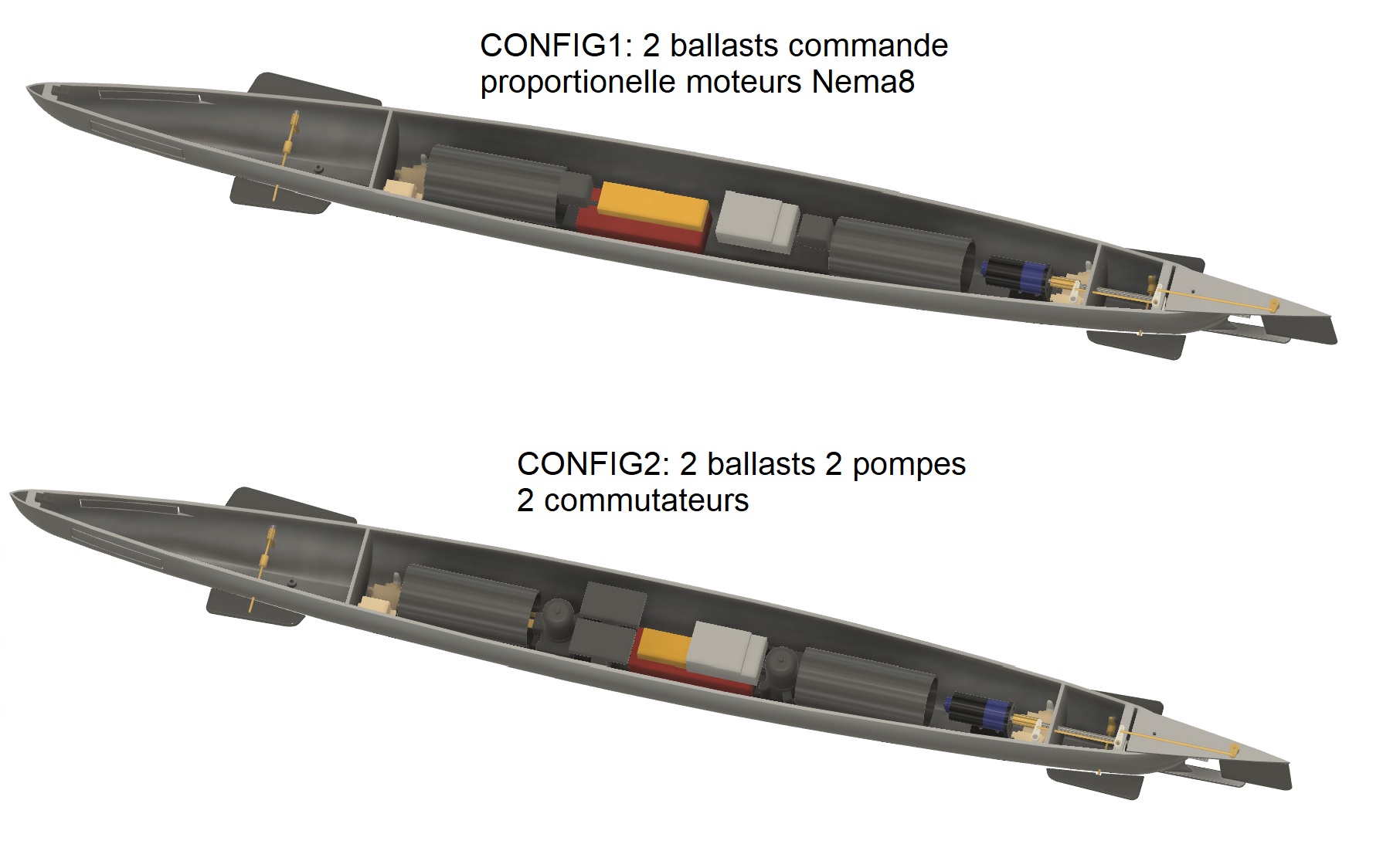

voici plusieurs configurations possibles:

l'une avec les pistons proportionnels; ça laisse de la place au milieu si l'on dispose les éléments au dessus et au dessous des axes de 9 cm.

Possible de mettre des cloisons et contrôle total; faible consommation de courant.

la seconde: mêmes ballast sans moteurs. 2 pompes Krick et 2 presse durite (problème pour les placer).

C'est moins de travail. Difficile de mettre des cloisons. Le Rx est au dessus de la batterie et contre la pompe: pas bon.

Des petites commutations des pompes pour équilibrer peuvent faire souffrir la batterie (voir post "régulation de la tension");

il faudra des condensateurs 220 uF au moins prés des switchs.

la troisième, la plus basique, utilisée par un modéliste Belge sur une version 95 cm du R63

ici:

http://rmycb.free.fr/r63.htm

et la vidéo ici:

http://rmycb.free.fr/requinR63/PLANTAGE.AVI

Sans équilibreur d'assiette et avec une seule poche au milieu, il plonge bien.

la quatrième: une seringue au centre et l'on équilibre avec des cubes en polystyrène à l'avant et à l'arrière au dessous et au dessus de la ligne de flottaison. Le calcul donne le volume de mousse à placer

En conclusion:

En conclusion:

config1:Si moteur pas à pas, il y a un vice: la position réelle du piston n'est pas connue, sauf à l'initialisation. Ainsi, si la friction augmente et que le piston ne suit plus

l'ordre du pilote en temps réel, on perd la position.

Il faut donc un potentiomètre; il en existe de 10 cm pour les tables de mixages, mais la taille ne convient pas.

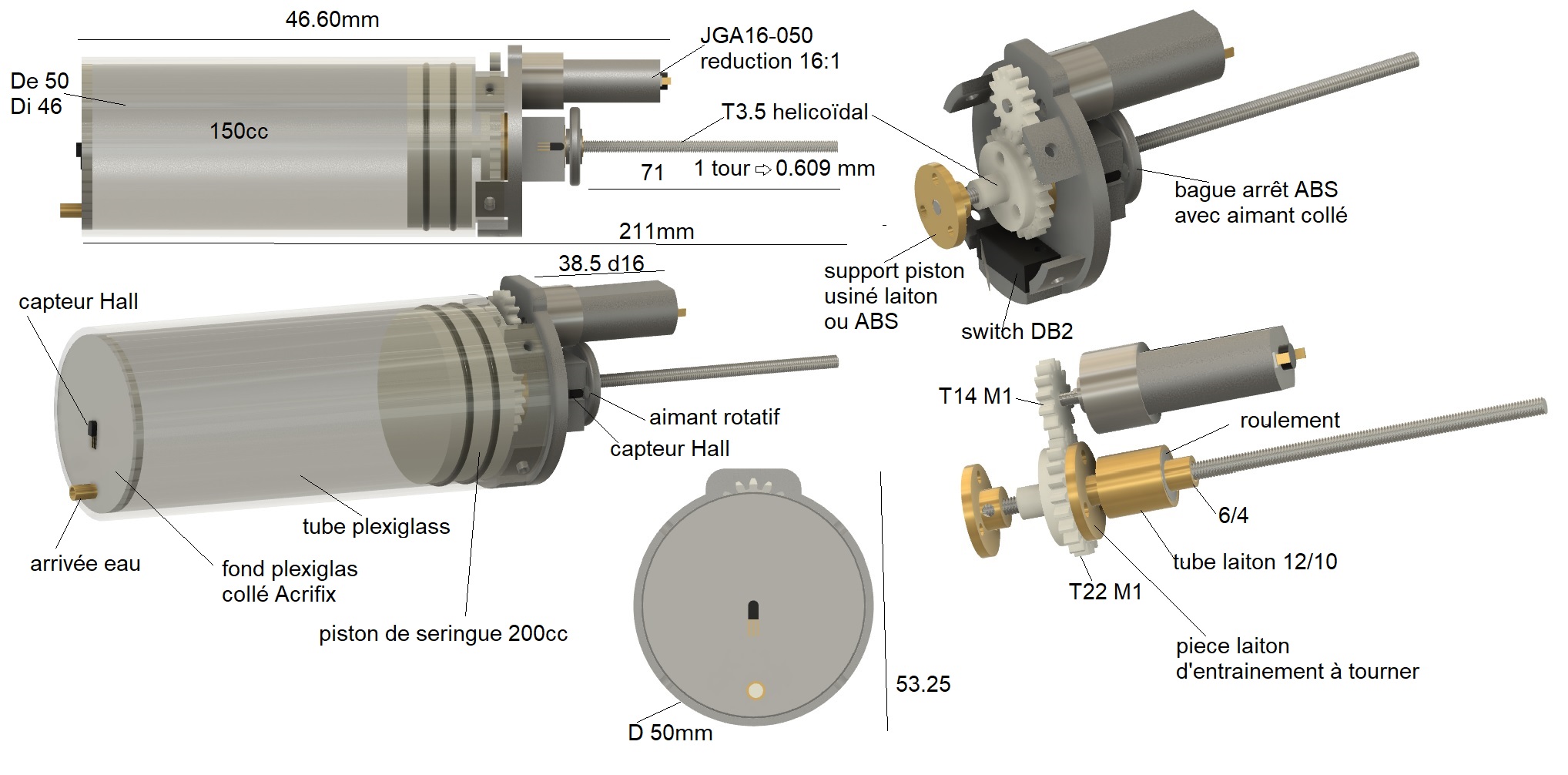

Ou alors un disque sur l'axe de rotation avec un aimant et un capteur de hall. On connaît le pas et le nombre de tours, donc la position.

Le moteur pas à pas n'est plus nécessaire.

config2: problème de placement des cloisons; beaucoup de courant tiré; nécessite 2 accus par sécurité; peu de place.

config3: elle a fait ses preuves avec un SM bien équilibré, cependant l'eau peut basculer et ça reste aléatoire.

La largeur des baxter s'accommodent mal avec les petits SM (obligé de le plier).

config4: la seringue consomme trop de place pour ma part; placement des cloisons problématique.

Je retiens la 1, mais avec un nouveau piston:

Ce piston passera dans des tubes de 70 mm par exemple.

1 de chaque coté et contrôle proportionnel.

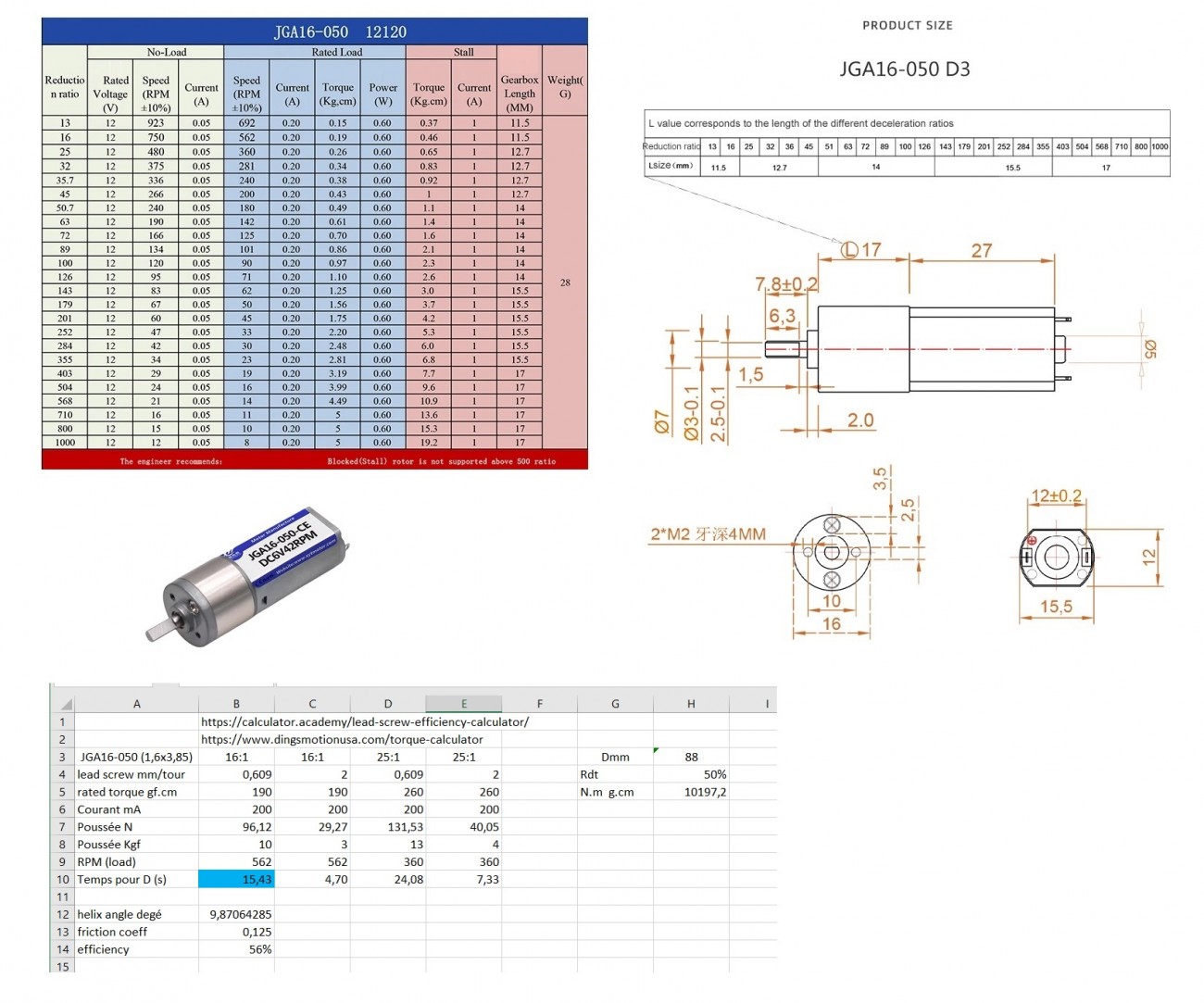

Le moteur ne tire que 200 mA et 10 kg de poussée 15s pour remplir 150cc (ou 13kg 25s).

1 tube acrylique 50 od 46 id et un piston de seringue 200 cc qui passe bien dedans.

1 pièce à imprimer en 3D. le tout pour 25-30E par piston.

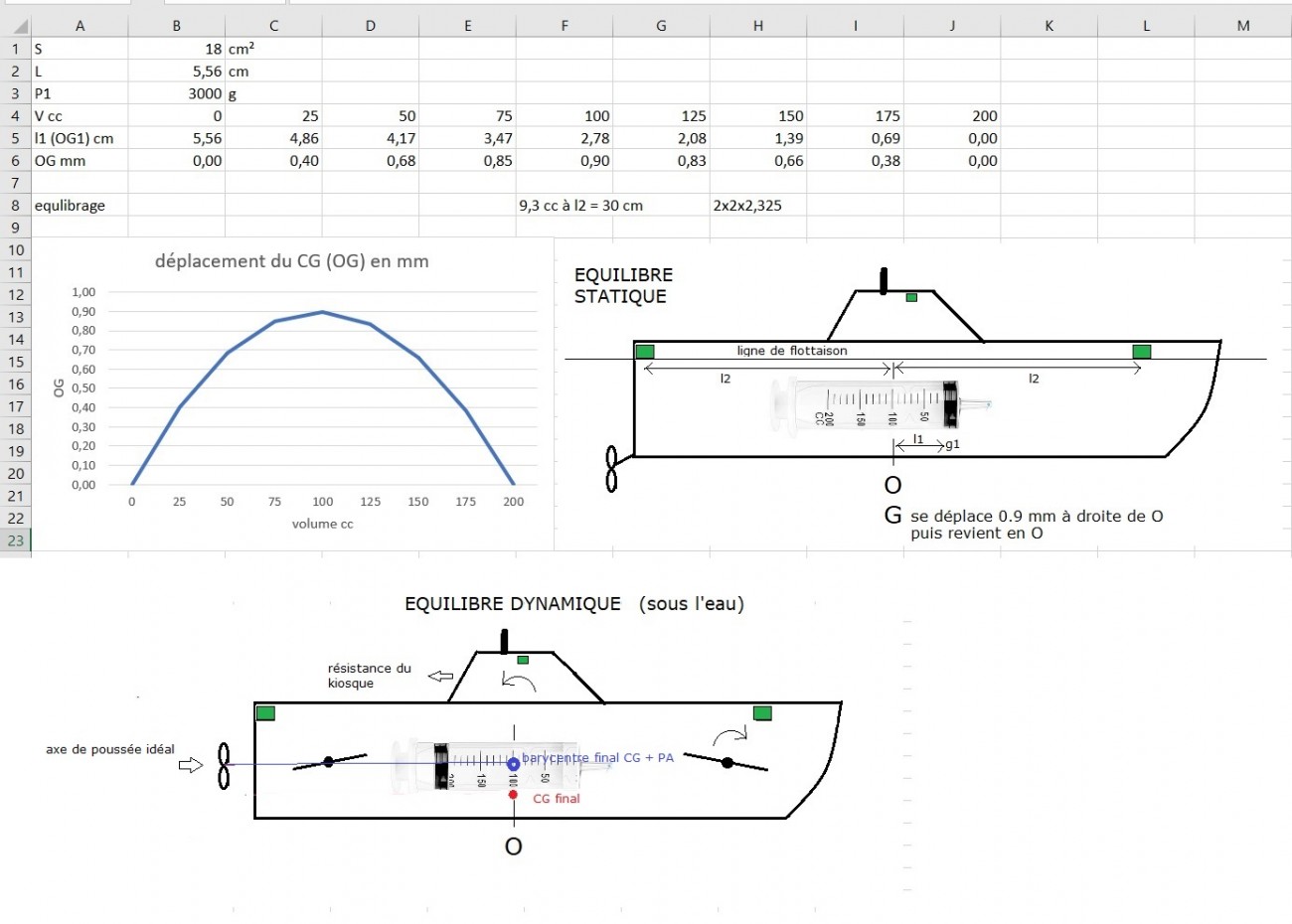

Calcul du moteur:

Connaissant la fiche de la tige hélicoïdale T3.5 pas 0.609mm, l'angle de l'helix est 9.87°

le coeff de friction 0.125 (données constructeur courante).

Le rendement sera alors 56%; j'ai mis moins, 50%.

Il faux exclure les pas 2mm et plus, plus rapides mais moins fiables (retour arrière et haute pression)

Avec 2 roues 22 dents il faut compter 4mm et hauteur en plus (T22 T22 entraxe 22mm T14 T22 entraxe 18mm); mais

ça passe encore. On aura 10 kg de poussée et un temps de 15s (T22 T22) et 13kg et 24s (T14 T22).

En mettant des poids sur le piston je le mobilise pour 500g donc largement suffisant.

Il faut 2 petits circuits pont en H et une arduino.

Programmer l'interruption externe sur front montant (signal haut envoyé par le capteur de Hall).

Reste à tester tout ça et je mettrai le programme en ligne si ça marche bien.

Une autre version plus simple du ballast:

en usinant une vis pignon hélicoïdale avec la CNC et une douille à aiguille comme roulement; j'ai trouvé un taraud qui convient.

Finalement j'utilise un tube PVC transparent amovible 63mm et 50mm pour le bout. (ci-dessous)

Tout passe et est démontable; plus de problème de pression sur la coque.

Certains éléments seront à usiner. Tampon de visite au centre (antenne, chargement accu et interrupteur.)

Accu séparé en 3 élements 3S 2000 maH avec un UBec.