REMORA 2000

Publié : 13 oct. 2011 18:46

salut a tous

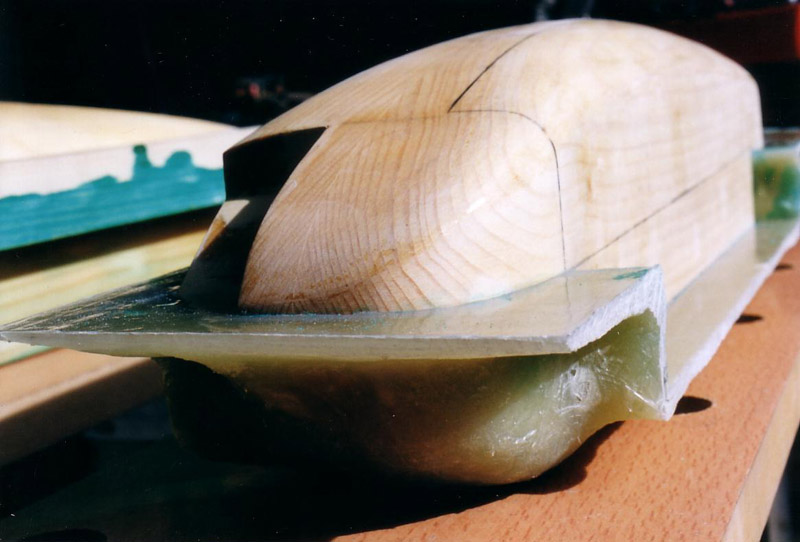

avant de fabriquer NEMAUSA, qui d'apres vos méssages vous a plu, je me suis lancé en 2004 dans la fabrication du rémora 2000, suite a l'article de COURVOISIER dans MRB.

devant l'ampleur du travail de moulage, que je n'avait jamais pratiqué, j'ai hésité longtemps avant de me lancer.

je trouvais magnifique ce sous marin, et j'ai craqué, j'ai donc suivi a la lettre les indications de COURVOISIER, et me voila parti acheter du bois.

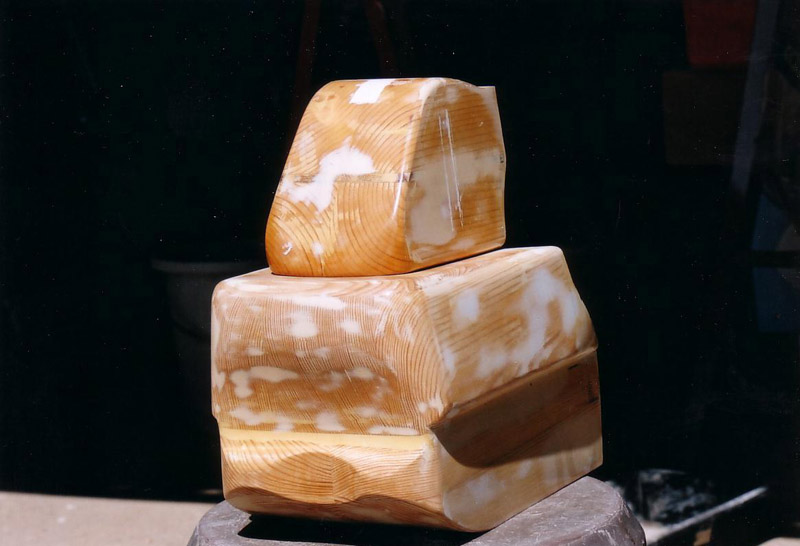

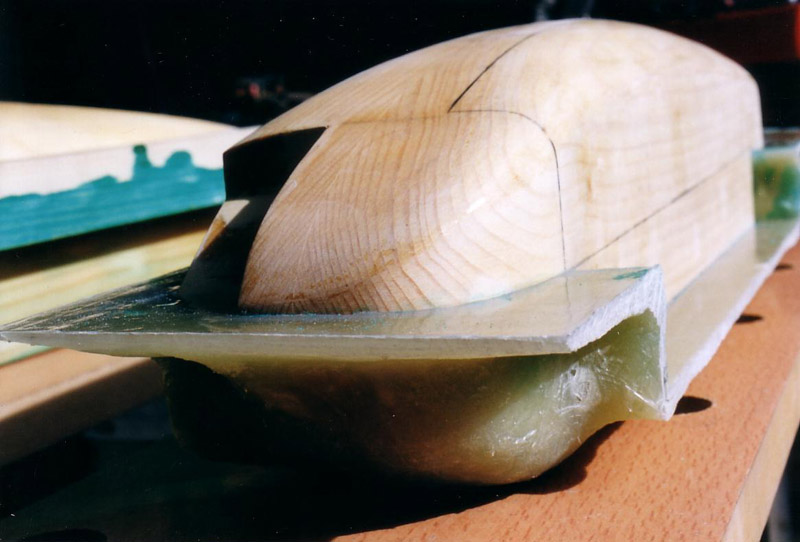

non pas pour préparer l'hiver mais pour tailler les formes de la coque qui me serviront pour fabriquer les moules en résines

alors la, il faut etre patient, entre la scie,la rape et le papier verre, bonjour la poussière

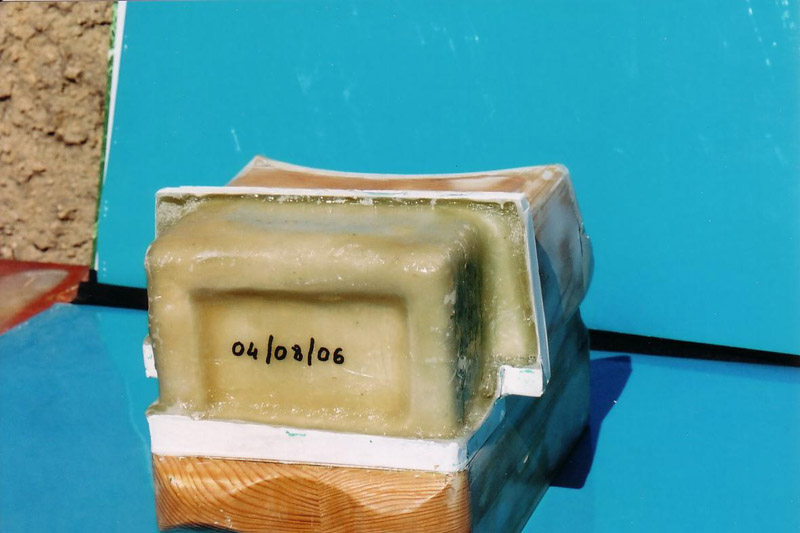

mais le bois doit etre fini a la perfection, la qualité des moules en dépend. 1 mois dans la sciure pour les formes !!!! mais pas la forme

ensuite il faut les passer au G4, poncer, G4,poncer pour les sortir nickel.

on arrive a l'étape moulage, il faut d'abord passer trois couches de cire de démoulage liquide,lustrée entre chaque couche apres 20mn de séchage.

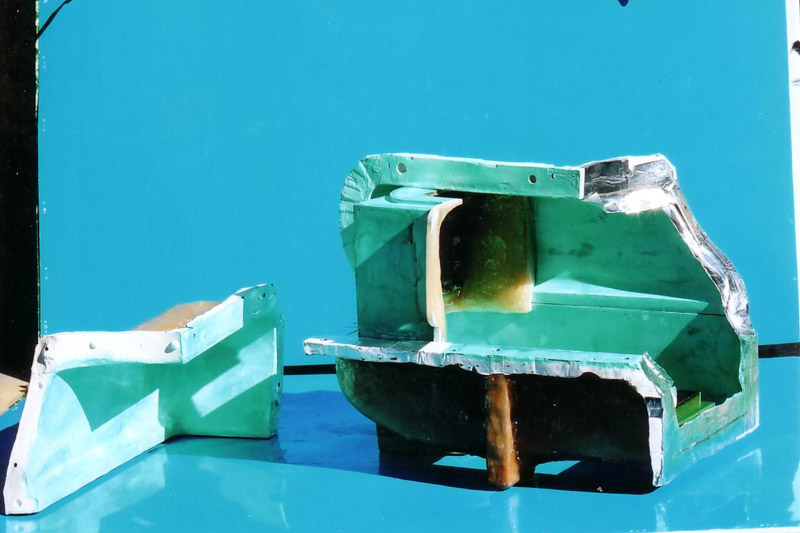

puis une couche de démoulant liquide passé a l'éponge(produit vert sur les photos), cette phase de la préparation est primordiale, elle détermine la réussite du moule

mieux vaut passer une couche de plus et un peu de temps que de voir la forme bois rester collée au moule et détruire les deux pièces.

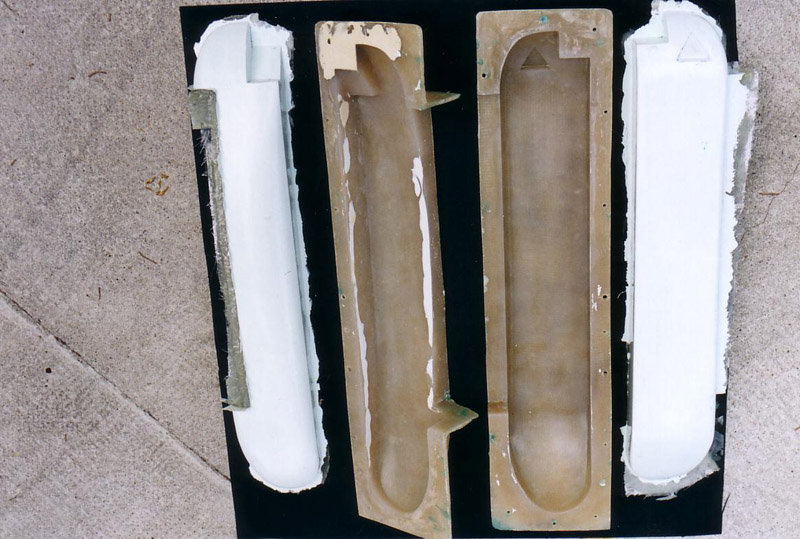

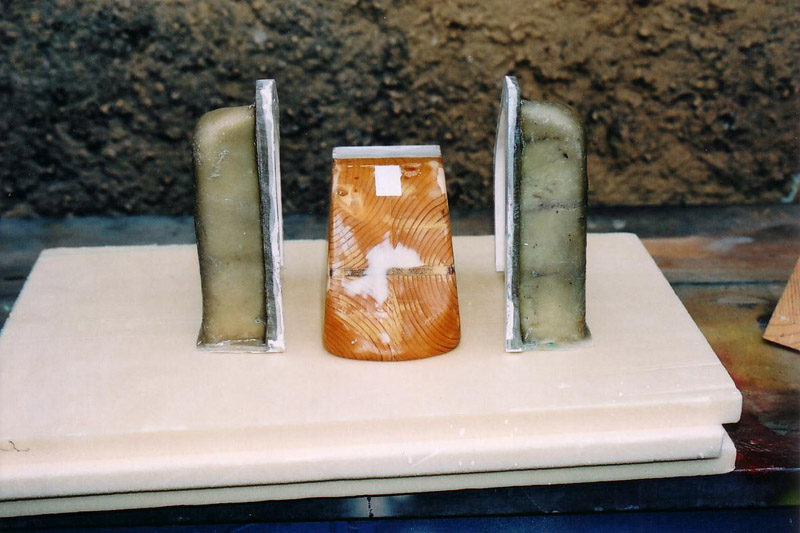

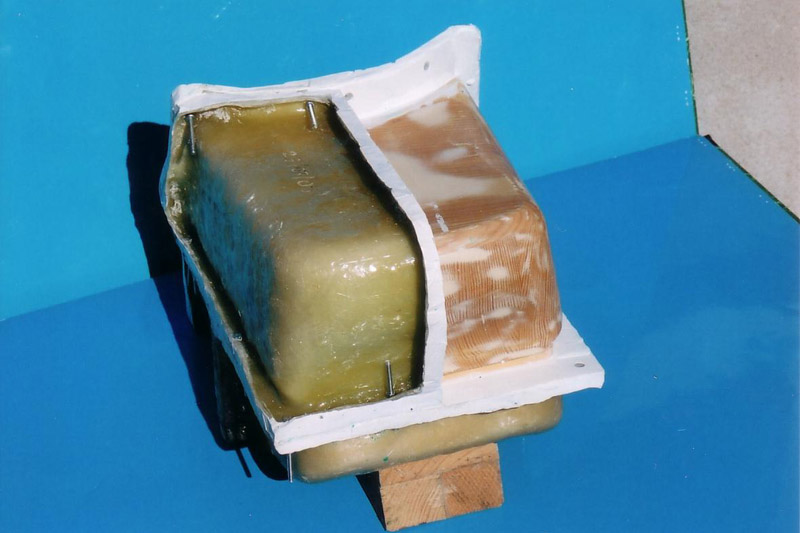

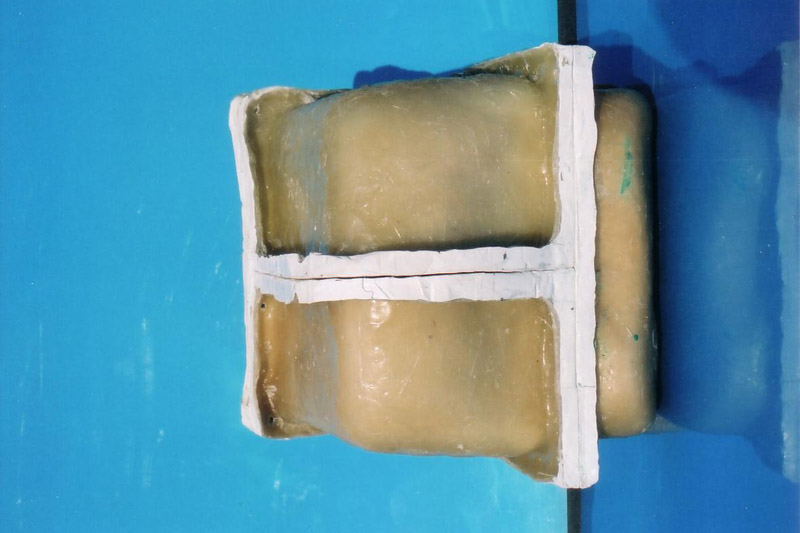

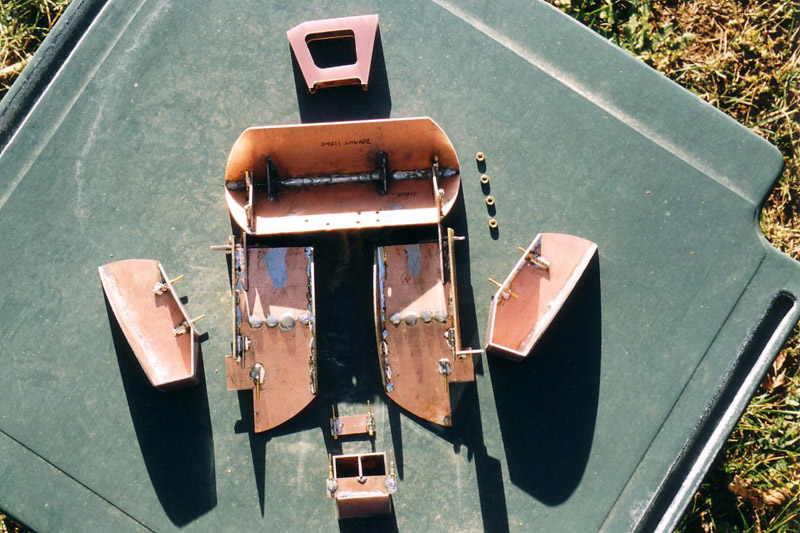

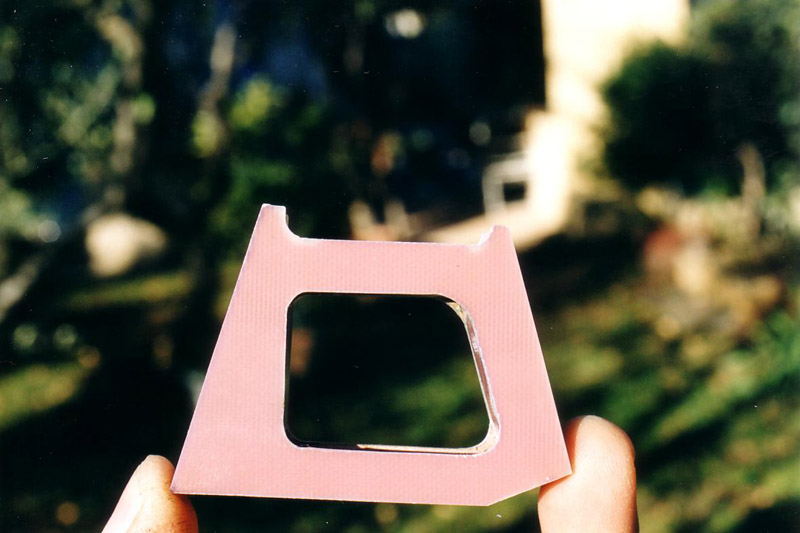

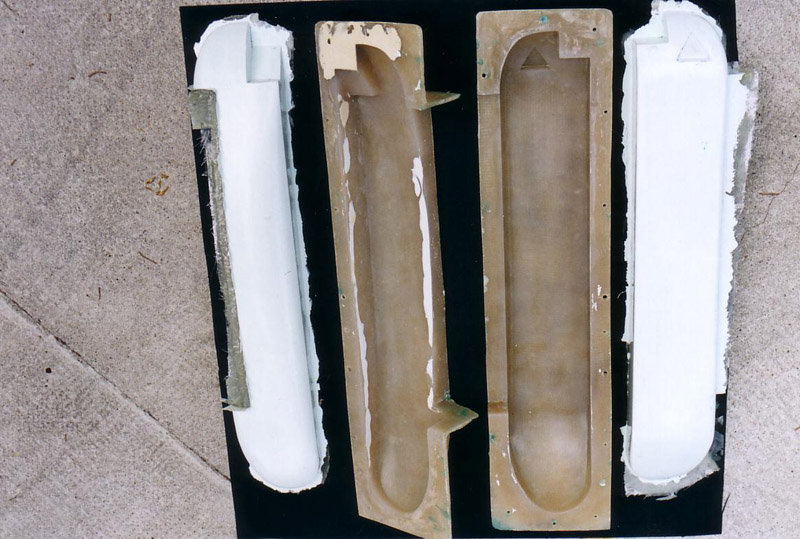

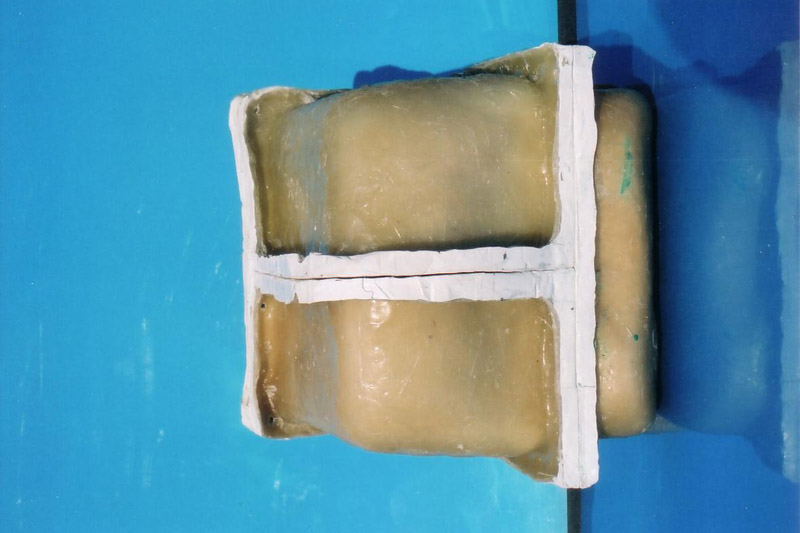

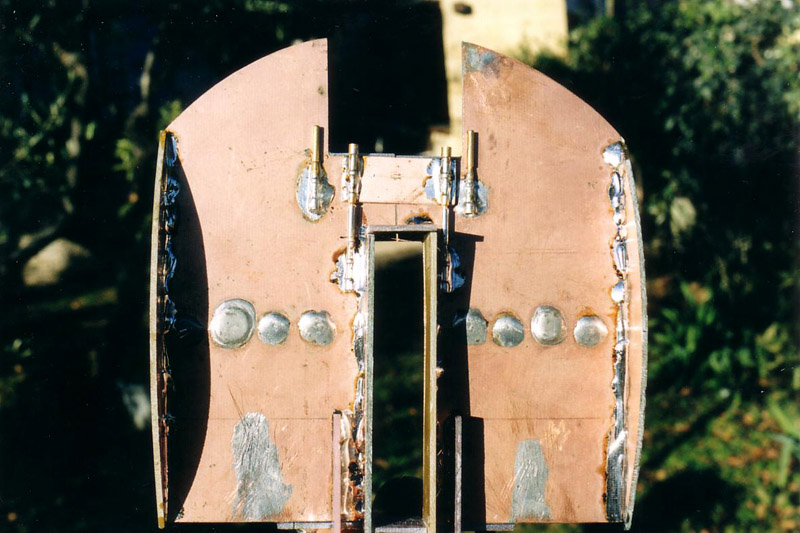

les deux coques latérales sont moulées en deux parties

il faut donc faire un plan de joint, c'est a dire une séparation entre les deux parties qui seront moulées l'une apres l'autre.

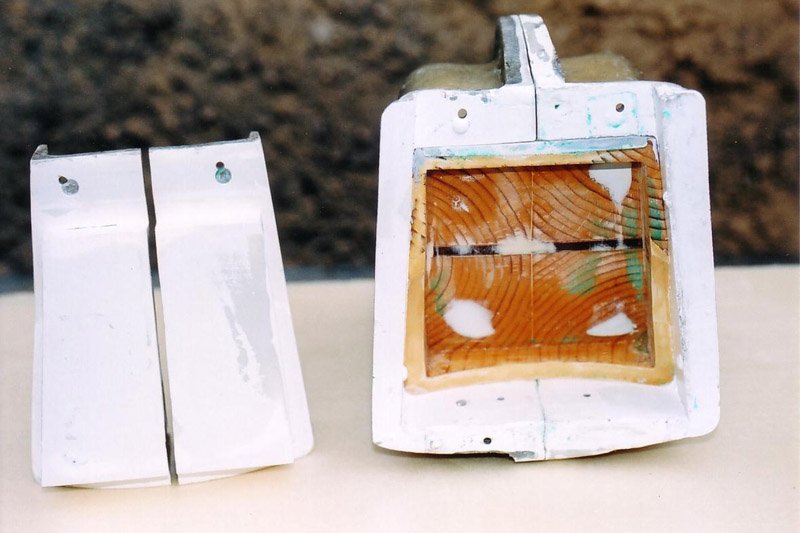

sur la photo de dessus il est représenté par les baguettes carrées dont les vides sont comblés au platre de moulage.

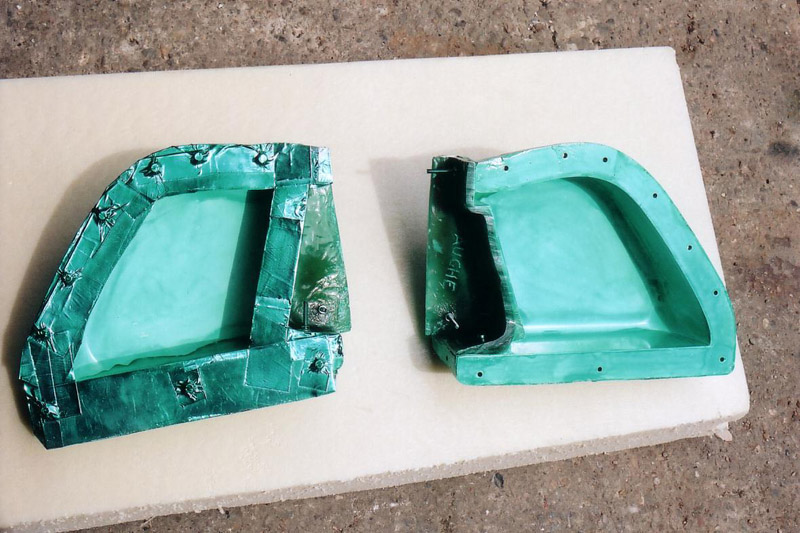

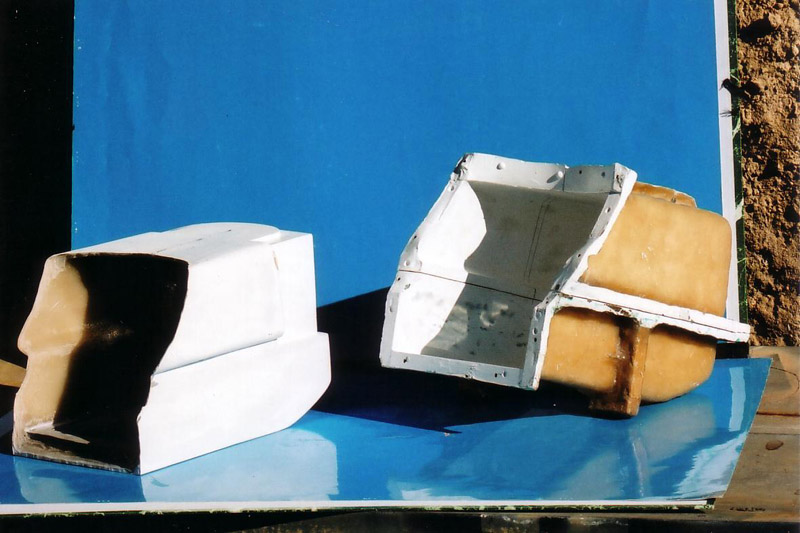

sur l'image suivante a gauche la forme est pete a recevoir la couche de gel coat de moulage transparent ou blanc suivant la provenance.

le gel coat est une résine tres epaisse que l'on passe génééreusement au pinceau, c'est elle qui va prendre l'empreinte de la pièce et qui donne la finition intérieure du moule

a droite la couche de gel coat.

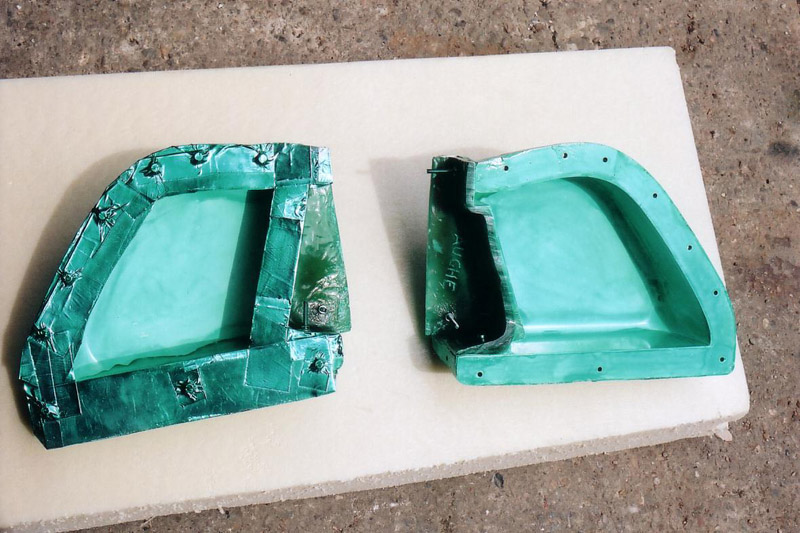

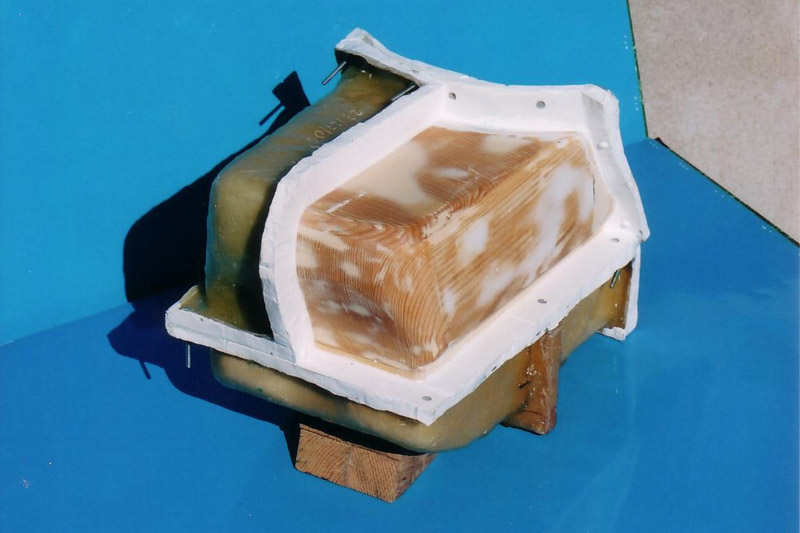

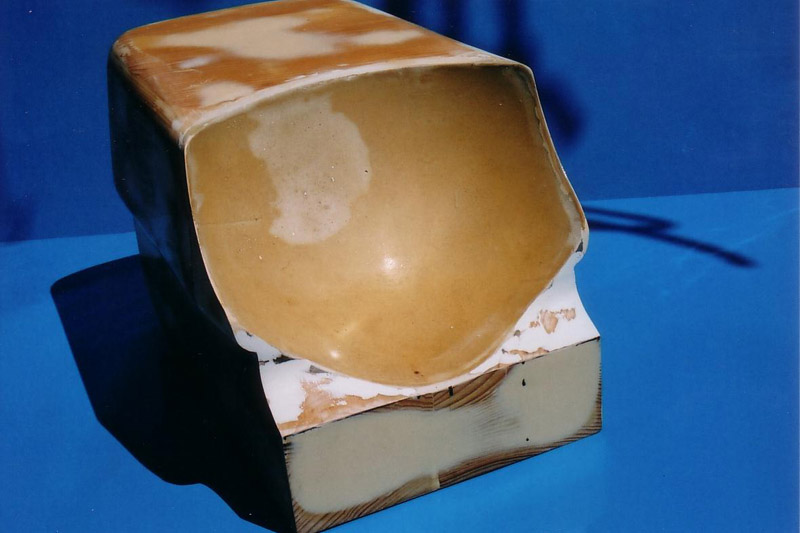

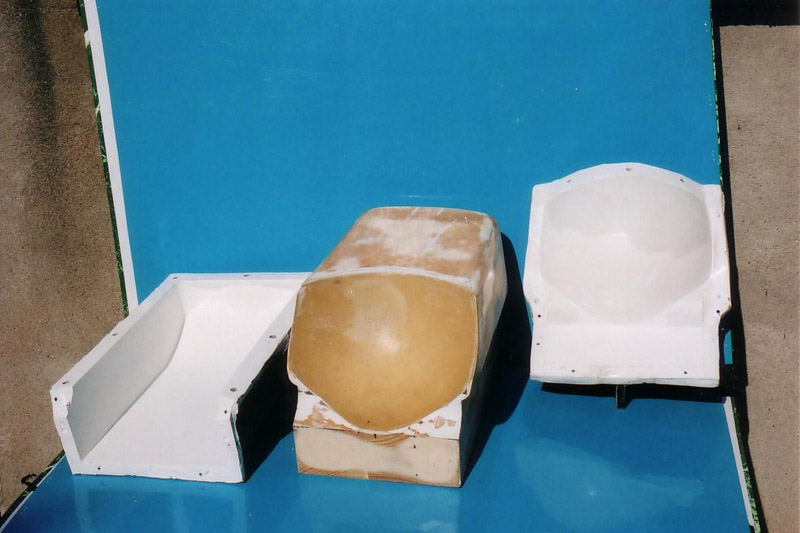

apres 24h, j'ai passer trois couches croisées de résine polyester avec du tissus mat de verre de 300g , une fois sec on démoule et on obtient, si tout va bien, ceci

DEUX DEMI MOULES,apres découpe des bavures de résine et tissus ils sont pres a être assemblé pour le moulage de la pièce définitive de la maquette

ensuite on passe les trois couche de mat de verre+résine apres avoir bien sur enduit les moules de cire de démoulage, puis de démoulant liquide

cette phase de préparation devra etre faite avant chaque moulage !!!!!!!

puis on démoule les pièces et on ébarbe les coulures, la forme laterale est alors en deux partie que l'on recolle a la resine et mat de verre a l'intérieur bien sur.

la pièce terminée apres un poncage sur le joint de collage

ces differentes étapes sont les même pour toute les pièces a mouler, par contre il faut absolument bien regarder la forme de sa pièce, pour calculer le nomdre de parties

du moule et etre sur de pouvoir ressortir la pièce un fois moulée.

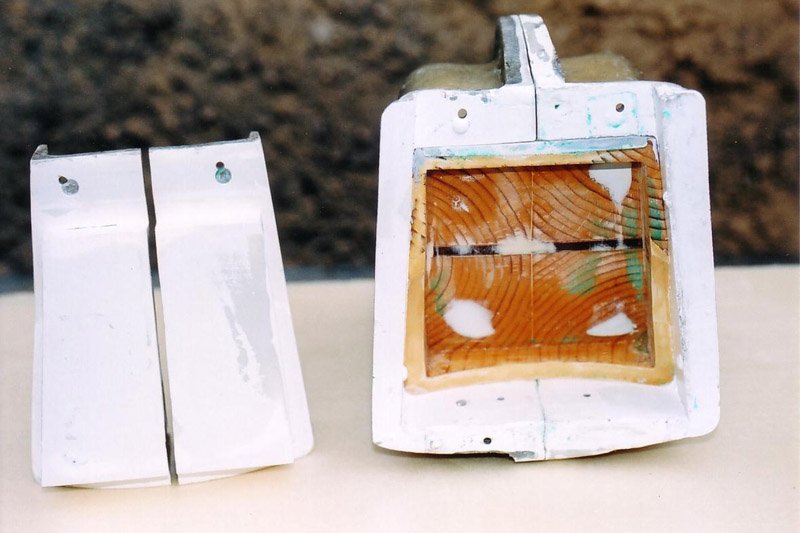

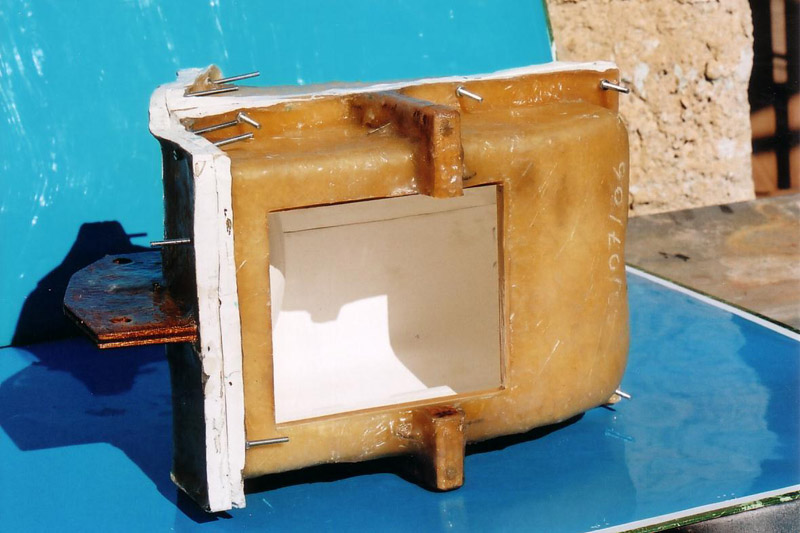

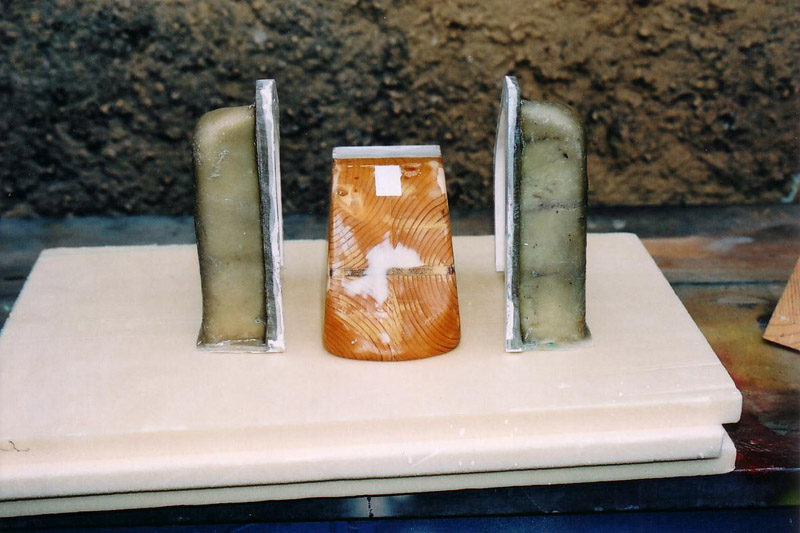

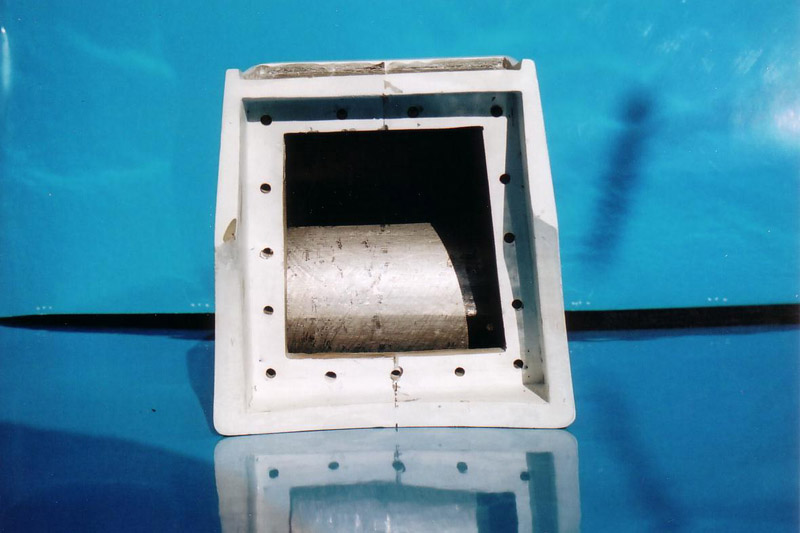

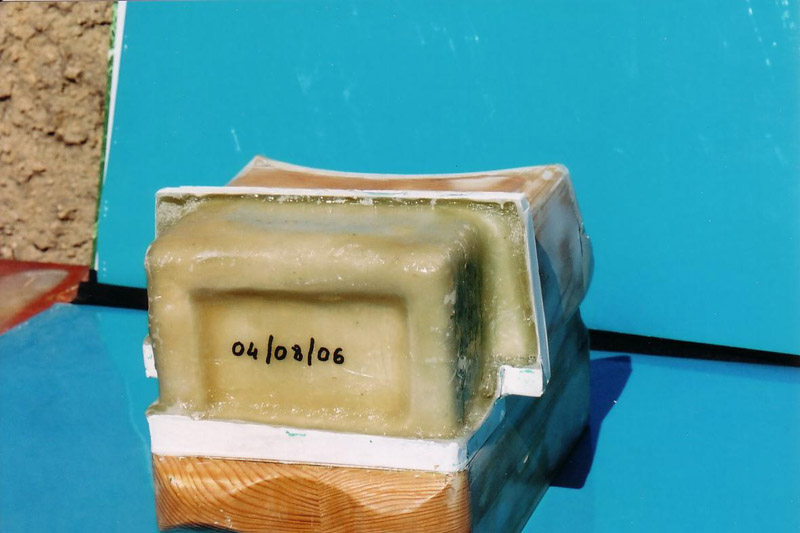

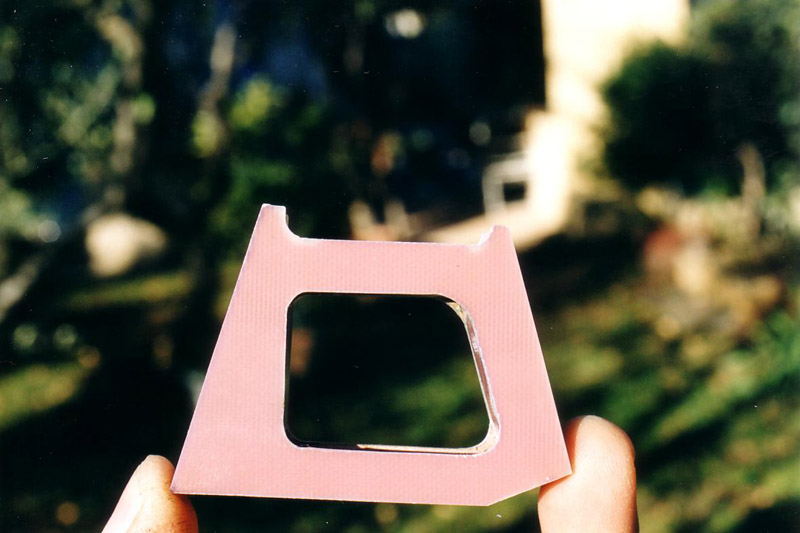

IL FAUT PENSER A FAIRE UN REBORD POUR RETENIR LA RESINE ET AVOIR UNE EPAISSEUR, sur l'image du haut le rebord est fait avec du scotch aluminium

servant a la jointure des tuyaux de poeles

couche de gelcoat blanc

couches de resine+mat 300g

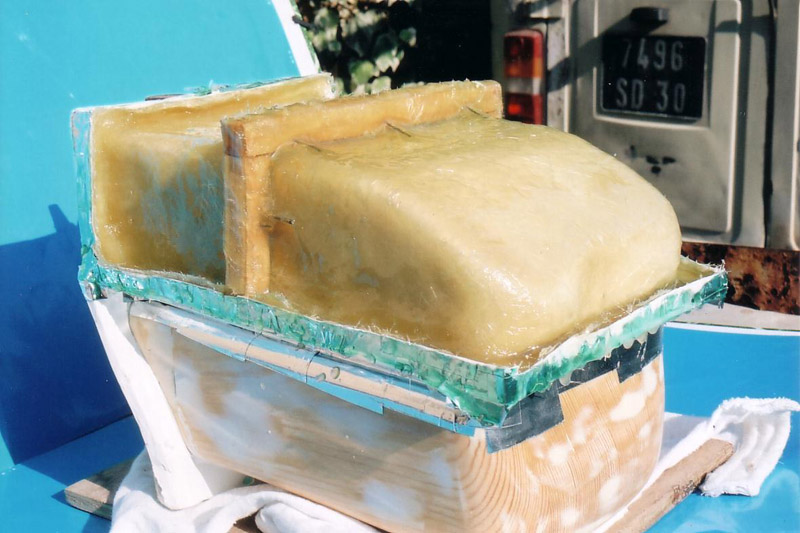

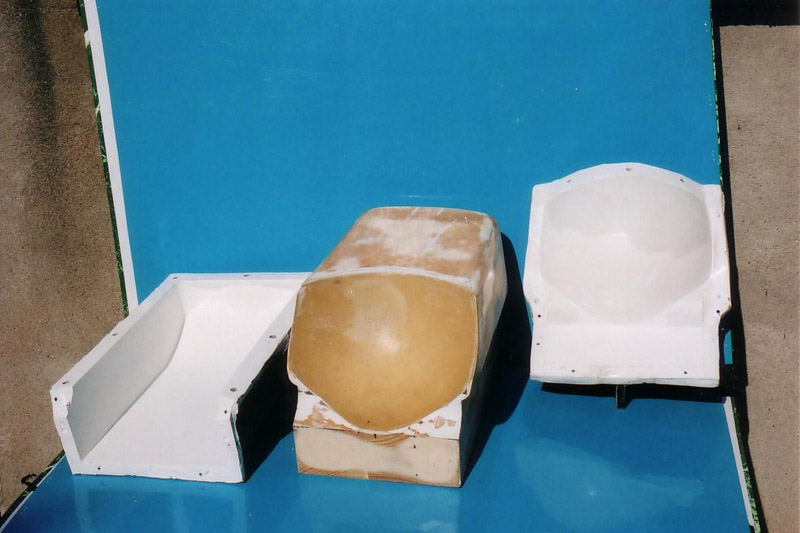

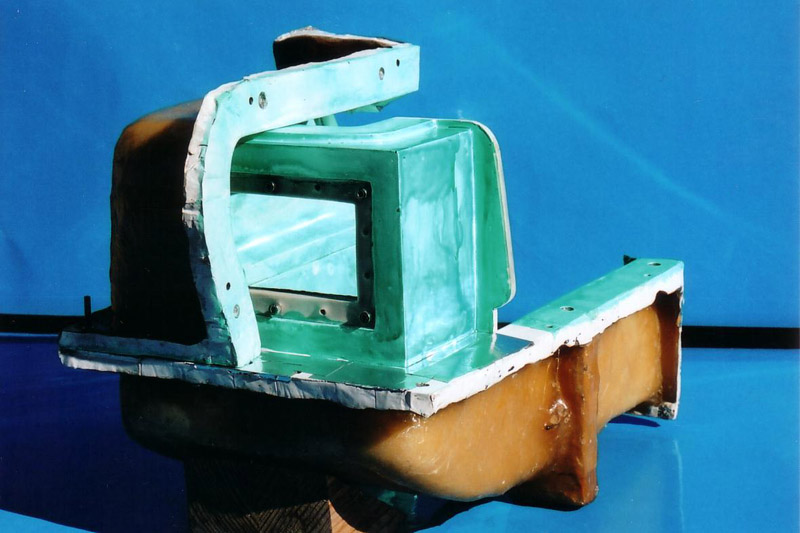

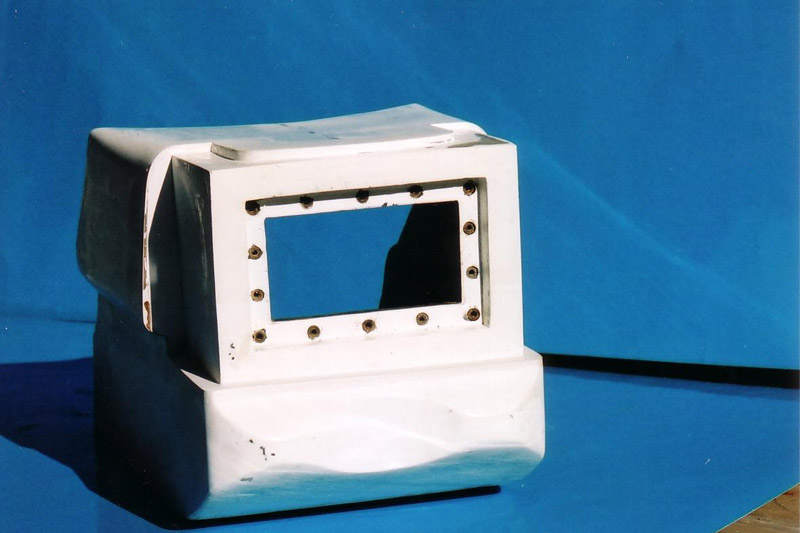

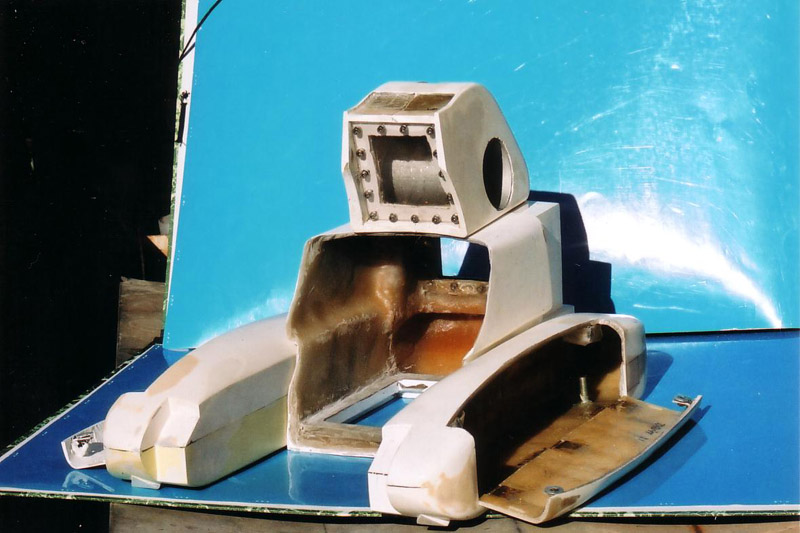

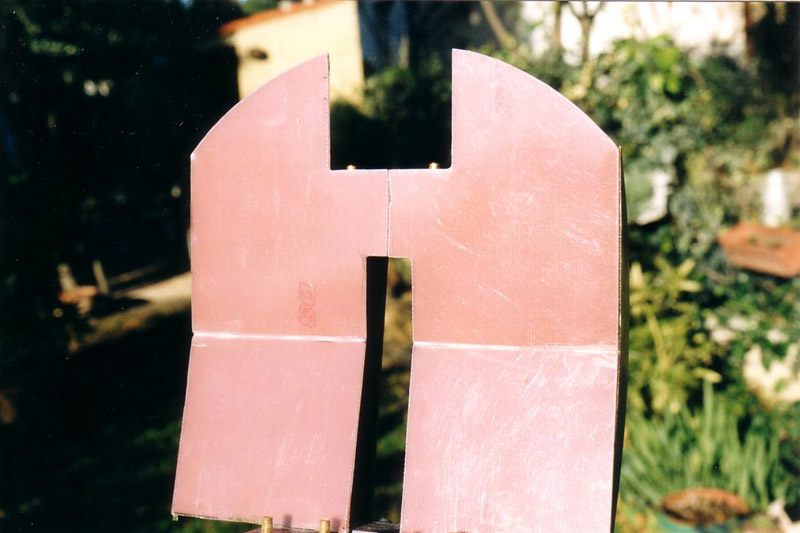

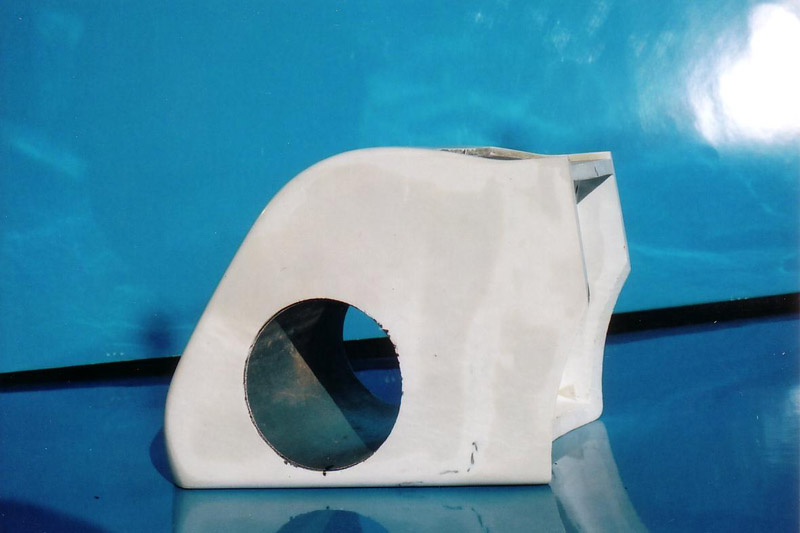

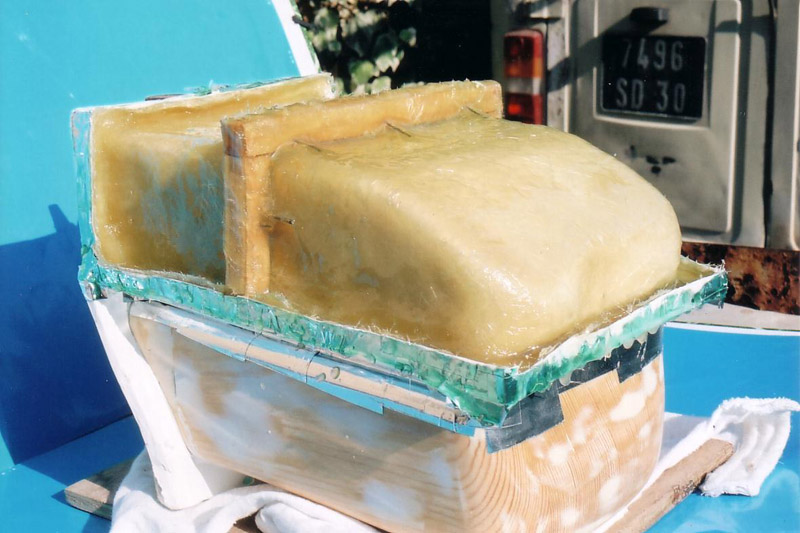

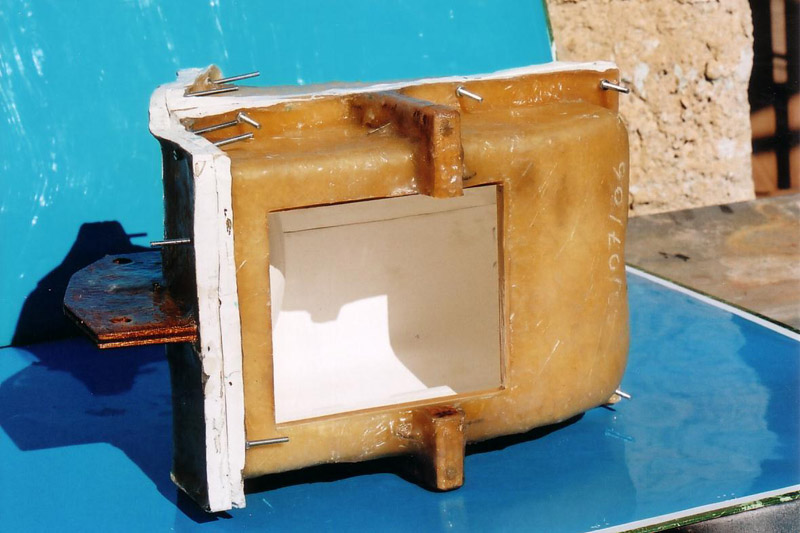

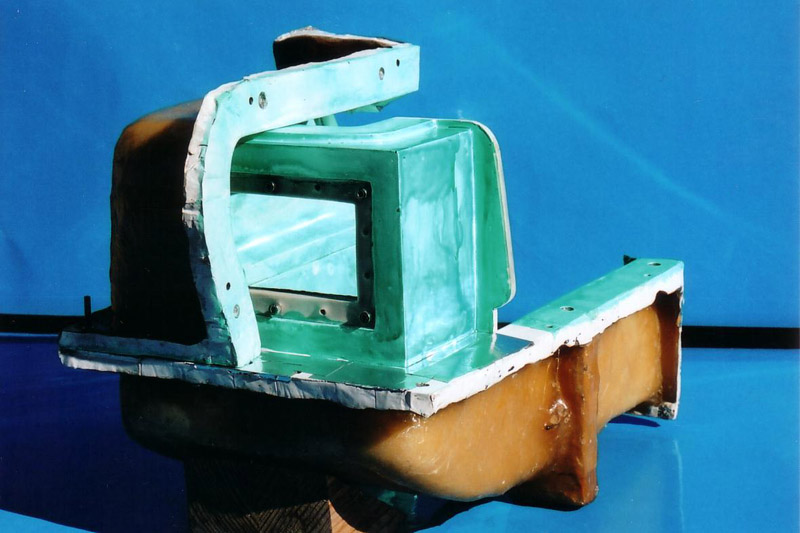

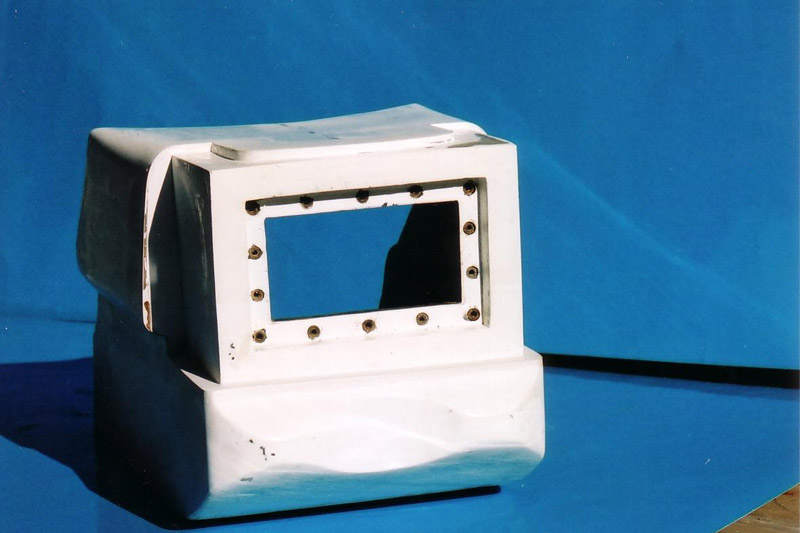

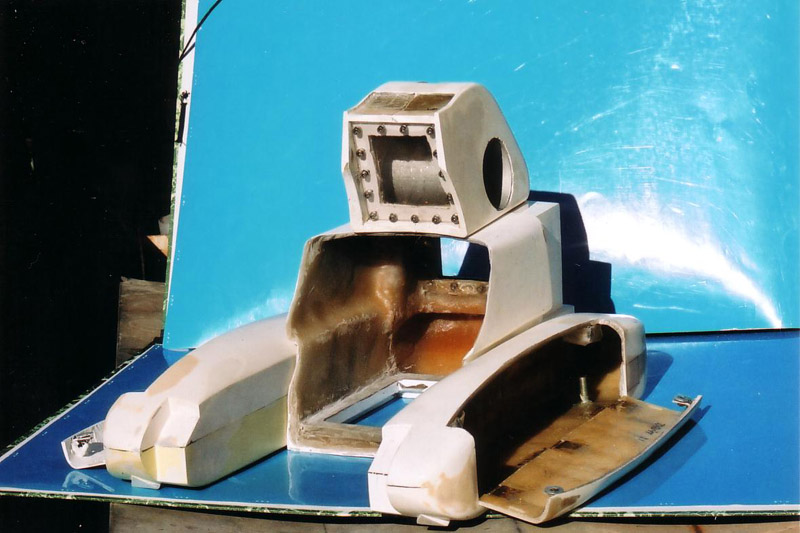

la partie haute du REMORA et ses deux demi moules

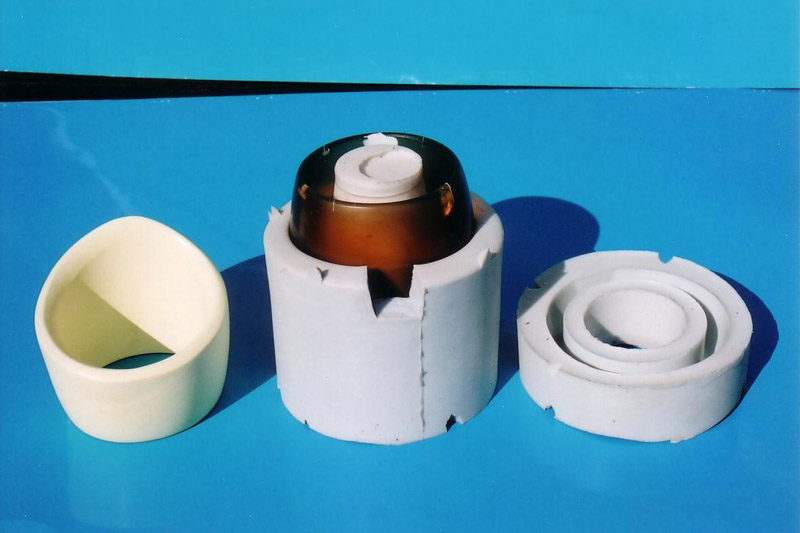

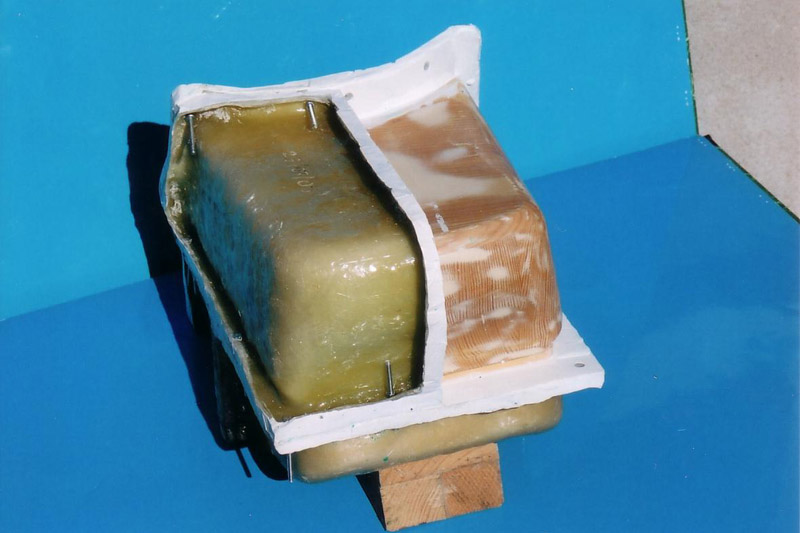

la piece bois emprisonnée dans le moule, a coté les deux parties de la face avant du moule

préparation des moules, pose d'un rebord (scotch alu) pour retenir la résine

cire+démoulant

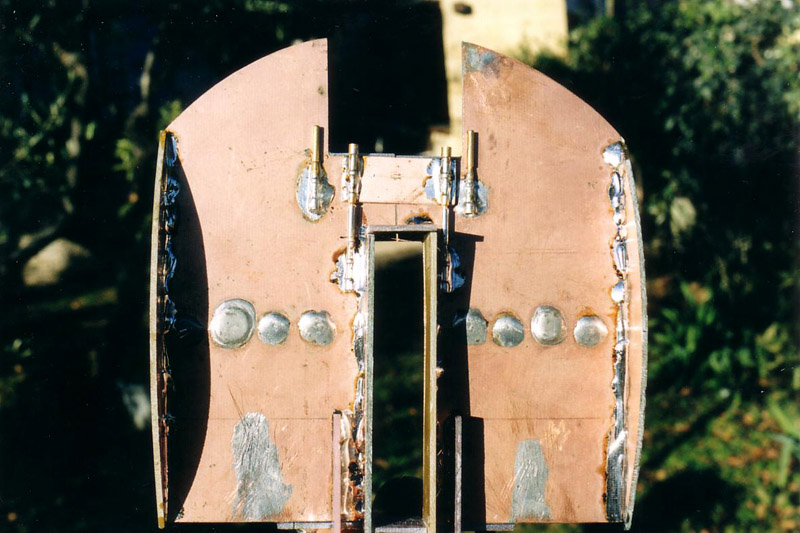

apres sechage des couches de resine+mat on a nouveau 2 demi moule qui une fois assemblés donne ca !!!

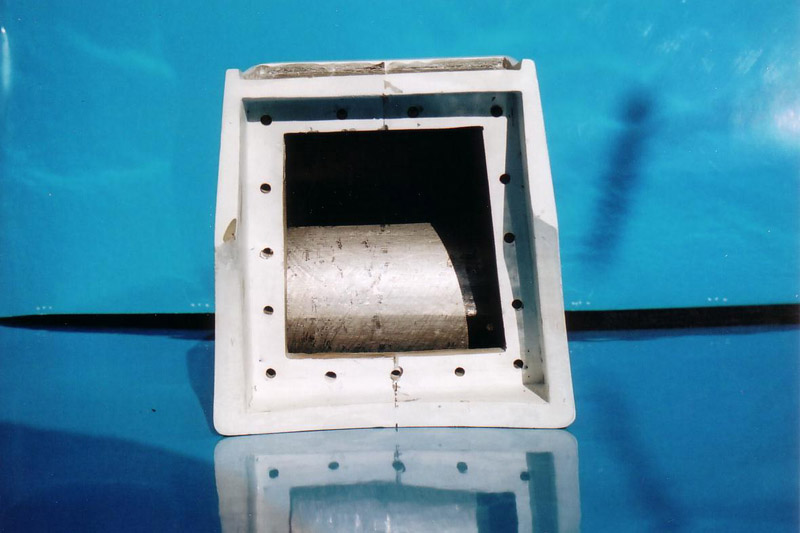

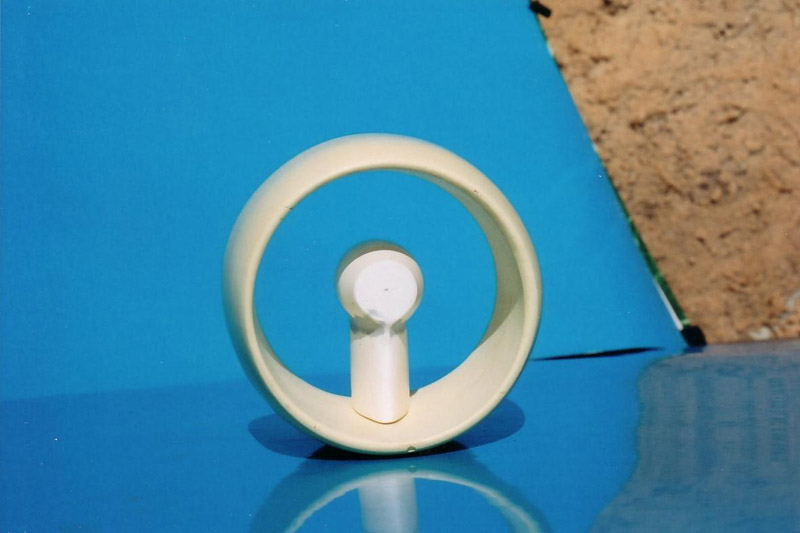

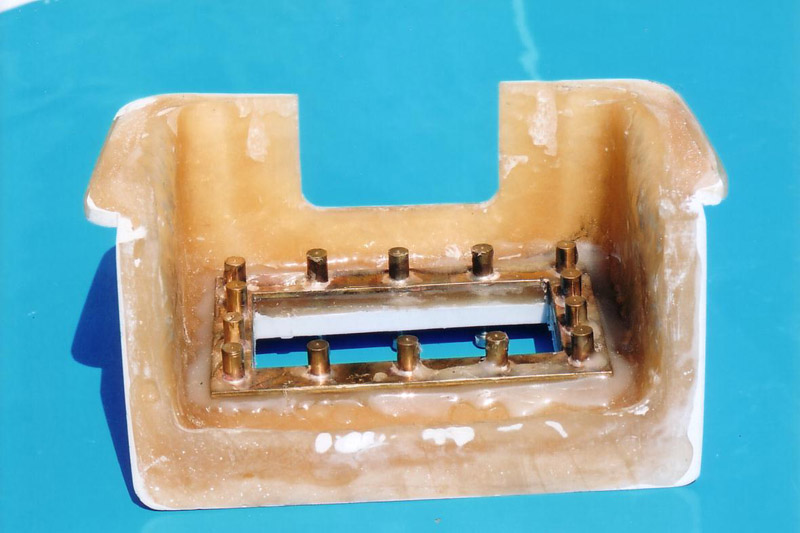

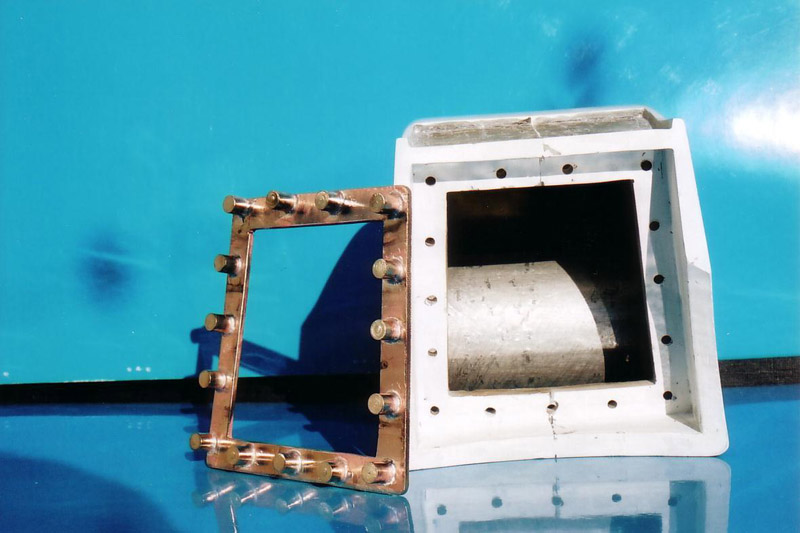

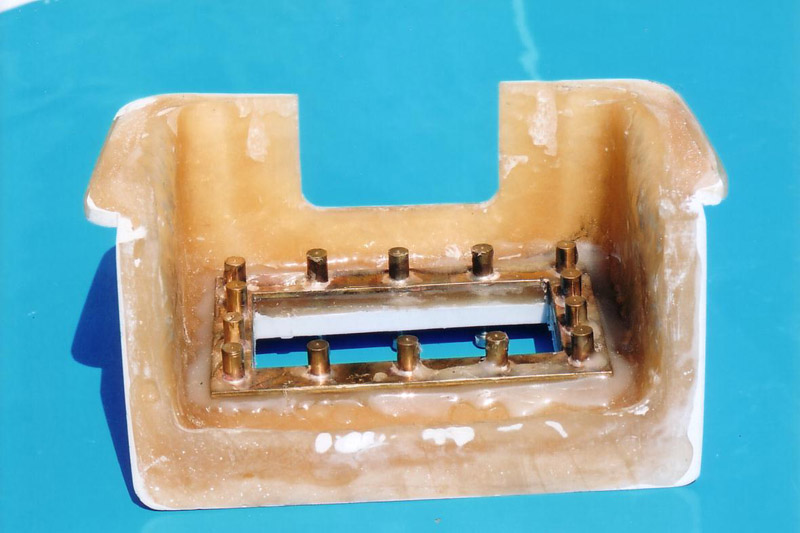

vue de face de la trappe d'accès

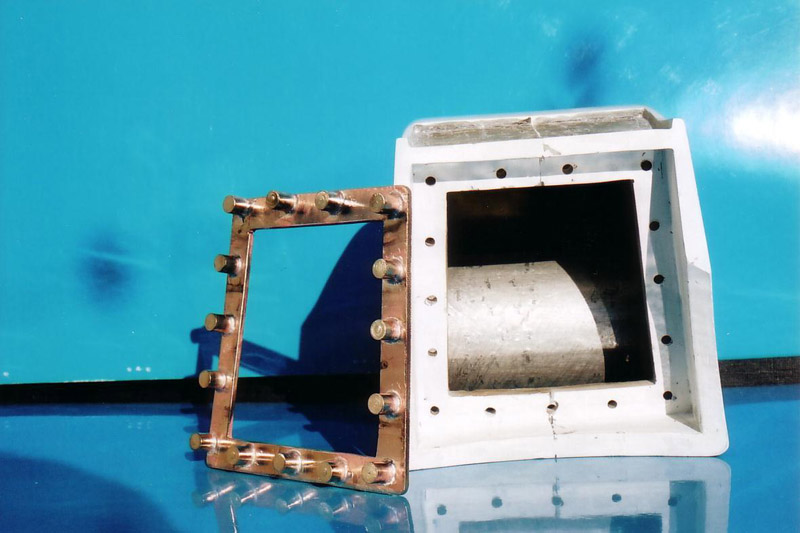

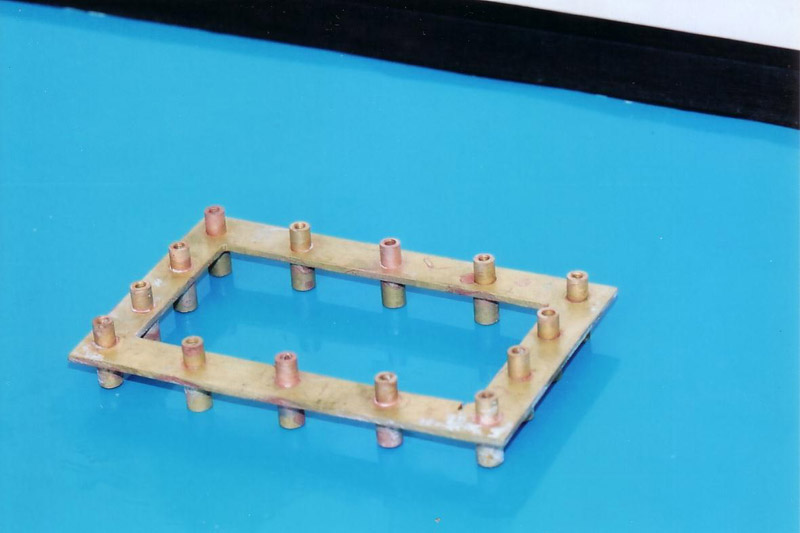

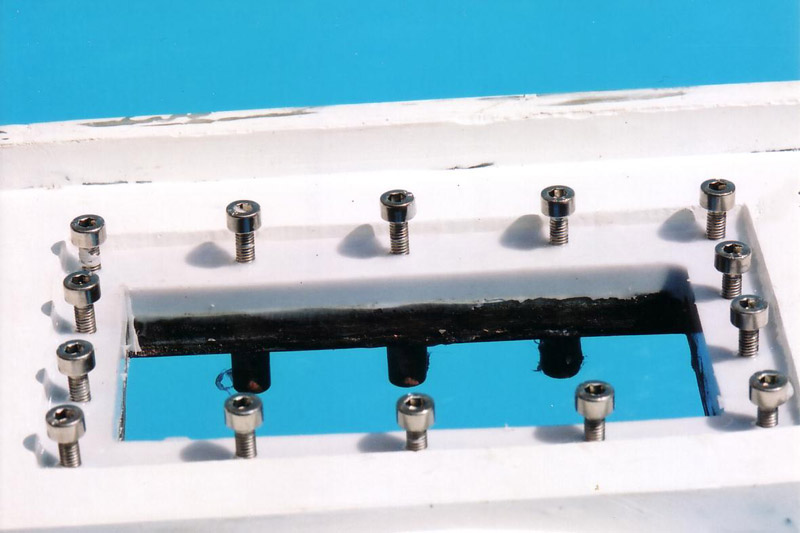

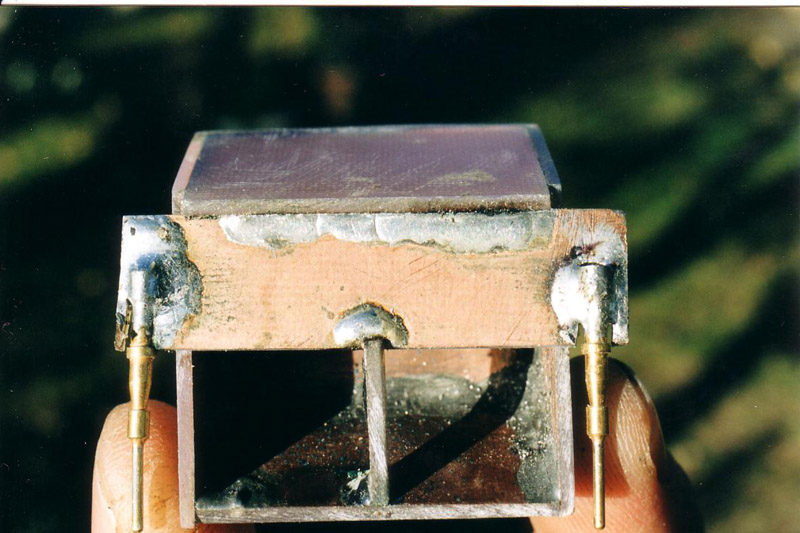

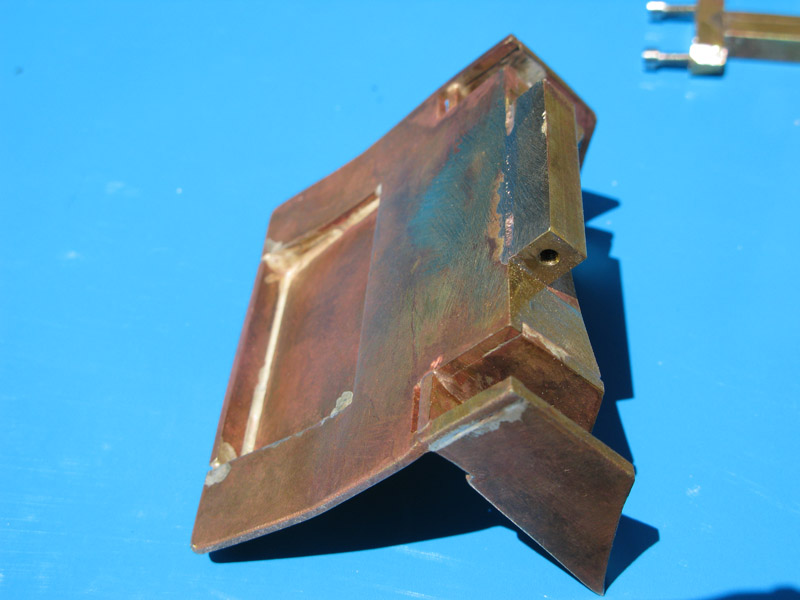

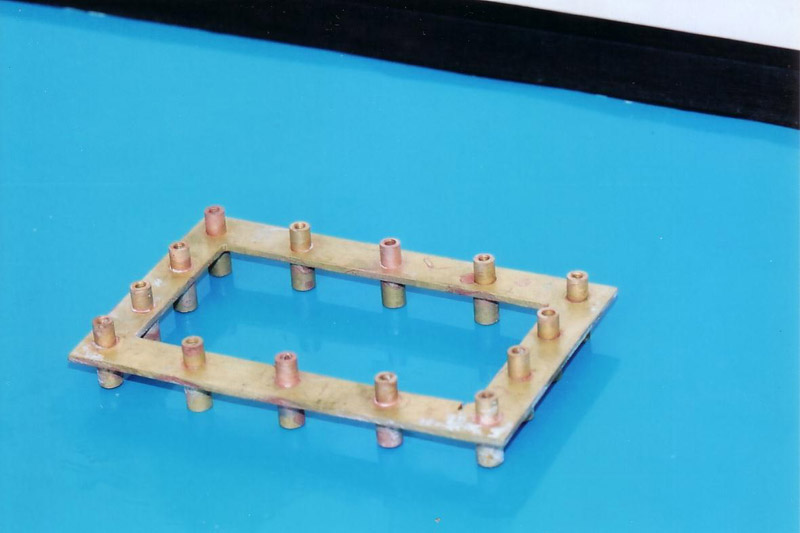

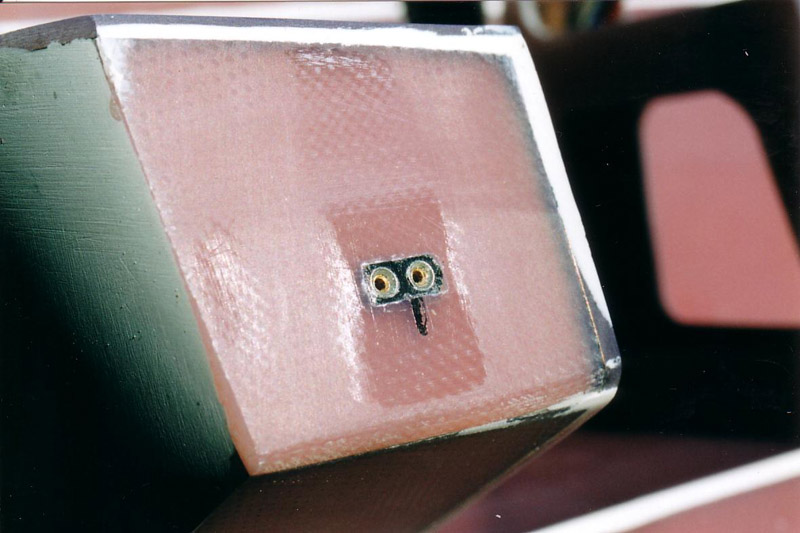

la contre bride en laiton avec les inserts taraudés pour le serrage de la trappe d'accès

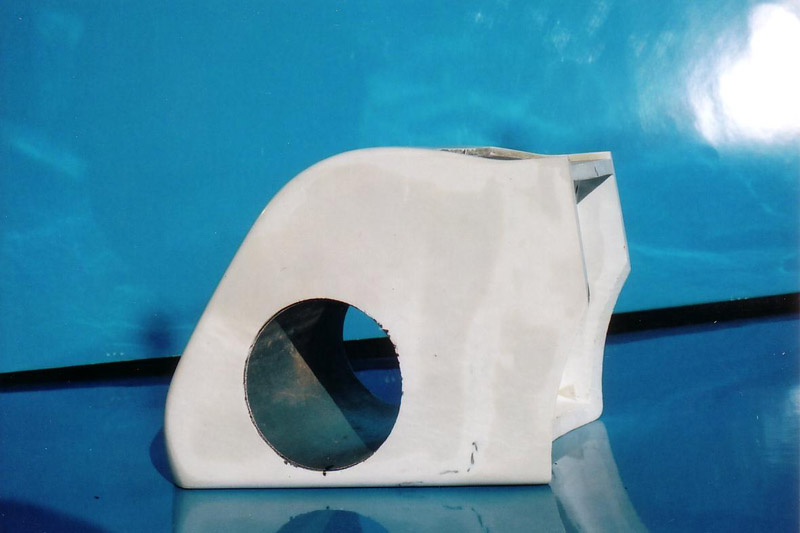

le trou pour le tunel du propulseur transversal sera effectué apres démoulage.

CA VA VOUS ARRIVEZ A SUIVRE !!

ALORS ON CONTINU !!!!!!!!!!!!

ALORS ON CONTINU !!!!!!!!!!!!

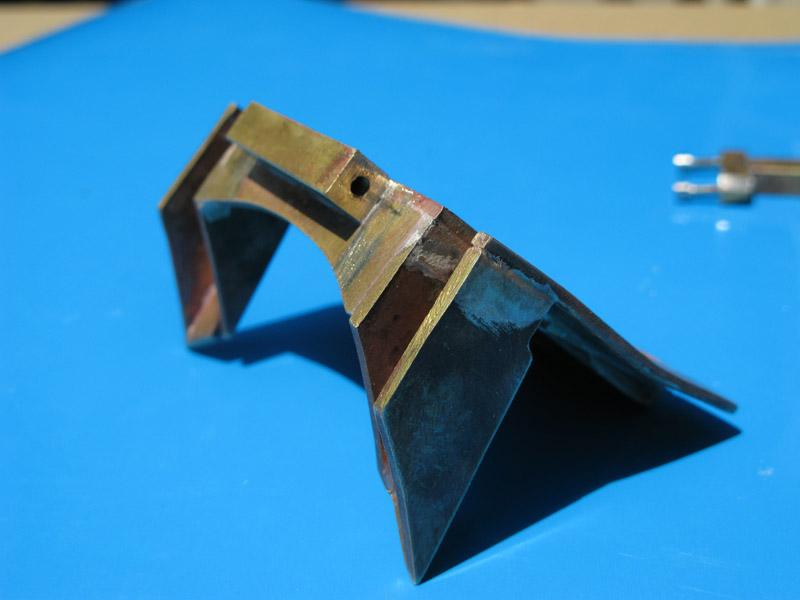

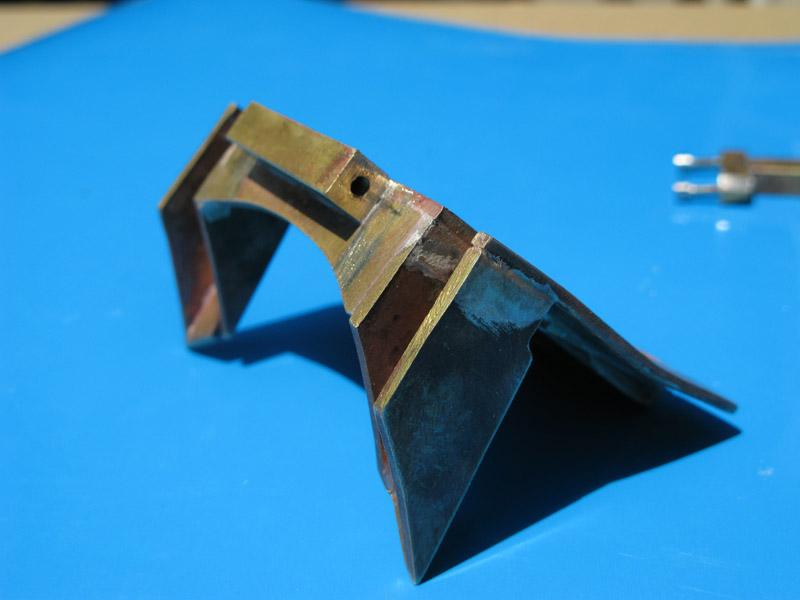

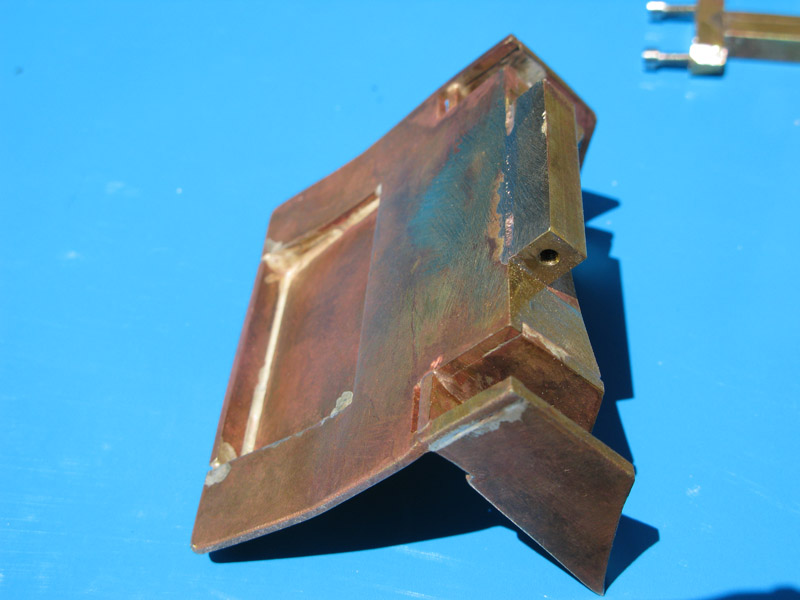

je me suis attaqué au propulseur, qui ne sont pas une mince affaire vue leur forme

cette fois ci pas de bois, j'ai coulé dans un tube de la résine, que j'ai ensuite passée au tour pour lui donner une approche de la forme finale

APRES DES HEURES DE PONCAGE/DECOUPE/LIMAGE/ ON OBTIENT UN PREMIER PROPULSEUR

malheureusement il y a n'a quatre a faire, alors rebelotte on fait un moule !

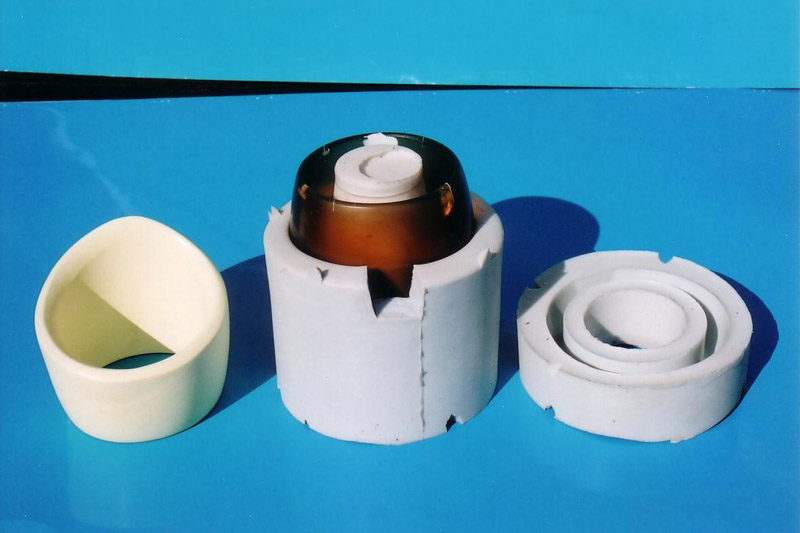

mais cette fois vue la forme du propulseur je décide de faire le moule en silicone RTV

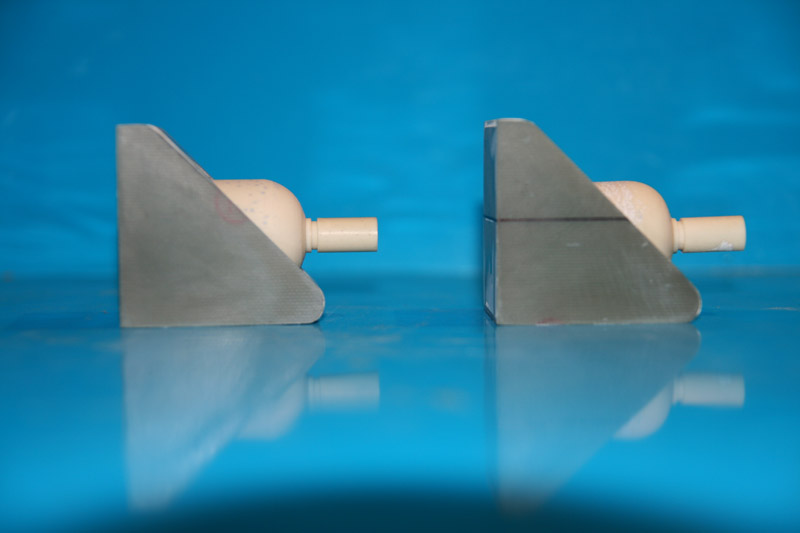

SUR L'IMAGE LE MODELE DANS SON MOULE//A GAUCHE LE PREMIER PROPULSEUR COULE

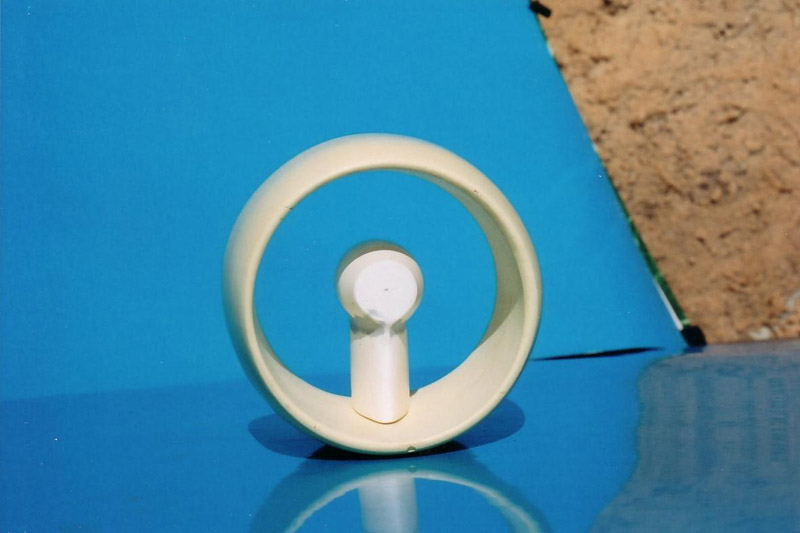

LA FAMILLE AU GRAND COMPLET , AU PREMIER PLAN ON APERCOIT UN PETIT TRUC c'est le pylone qui va supporter l'hélice et sera inséré dans le propulseur

c'est le pylone qui va supporter l'hélice et sera inséré dans le propulseur

LES PROPULSEURS SONT COULES EN RESINE PU (POLURETHANE) PLUS RESISTANTE QUE LA POLYESTER

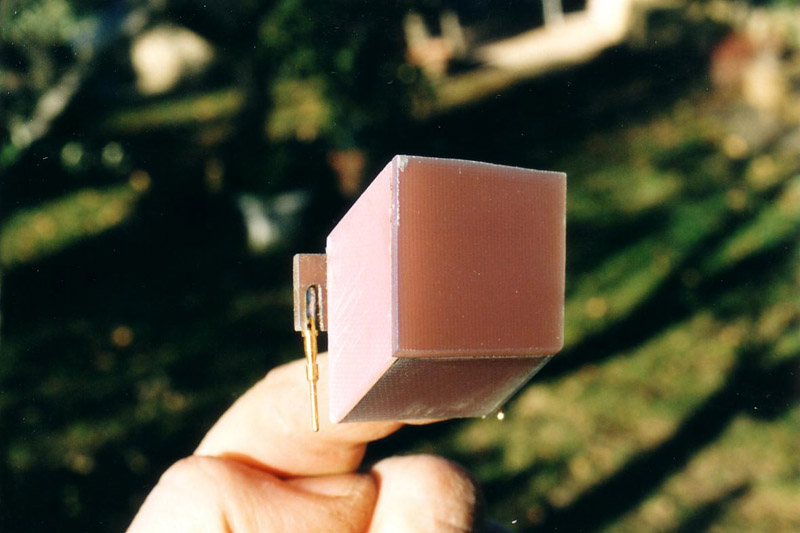

j'ai taillé le pylone en 2 parties dans de la resine PU

puis j'ai fais le moule

prendre de la pate a modeler, faire un bloc et enfoncez la pièce a mi hauteur, faire un rebord assez haut, avec une queue de meche faire des trous de reperage

qui permettront aux 2 parties du moule de s'emboiter parfaitement, une partie sera mâle l'autre femelle

apres preparation du moule, couche de gel coat + résine chargée en micro bille, pas de mat de verre

mélanger a la résine de la charge micro ballon, c'est comme de la farine de verre, ca épaissi et renforce la résine

après démoulage on obtient une moitié de moule sur laquelle on va mouler la deuxieme partie, apres avoir fait toujours avec de la pate a modeler,un rebord assez haut

apres démoulage on obtient le moule complêt

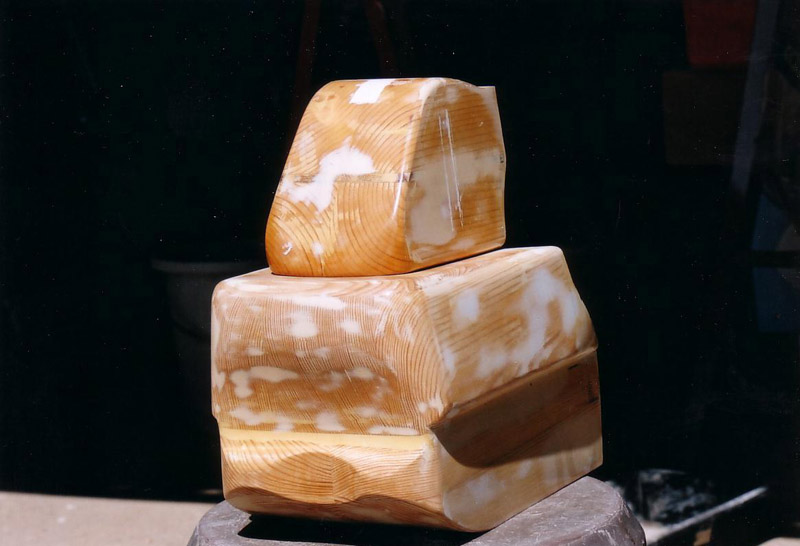

continuons par le moule de la coque principale, toujours le même principe je vais pas le répéter,

regardez lez photos et les légendes

la matrice de la coque, pour faire la forme de la sphère il suffit de déposer du platre e moulage sur le bois et d'appuyer de suite la sphère

pour faire la forme, la sphère n'est enlevée qu'apres séchage du platre, il faut ensuite durcir le platre avec plusieurs couches de G4

j'ai commancé par la face avant ,

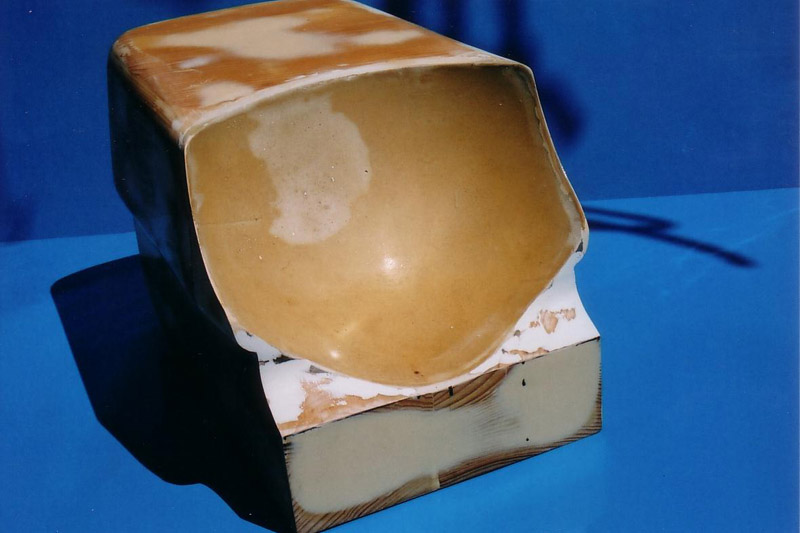

LE MORCEAUX DE BOIS NOYE DANS LA RESINE FAIT OFFICE DE RAIDISSEUR ET EMPECHE LA DEFORMATION DU MOULE

MOULAGE DE LA PARTIE INFERIEURE

MOULAGE DE LA COQUE SUPERIEURE

COMME ON PEUT LE VOIR SUR LA PHOTO LA COQUE SUPERIEURE SERA MOULEE EN DEUX PARTIES, A CAUSE DE SA FORME QUI EMPECHERAI DE LA DEMOULER EN UNE SEULE FOIS

LE MOULE TERMINE

LA TRAPPE PRINCIPALE SUR LE DESSOUS

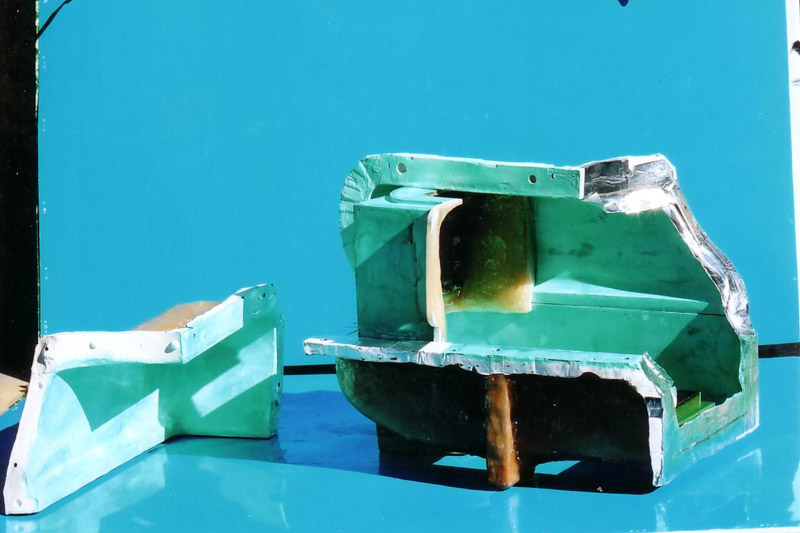

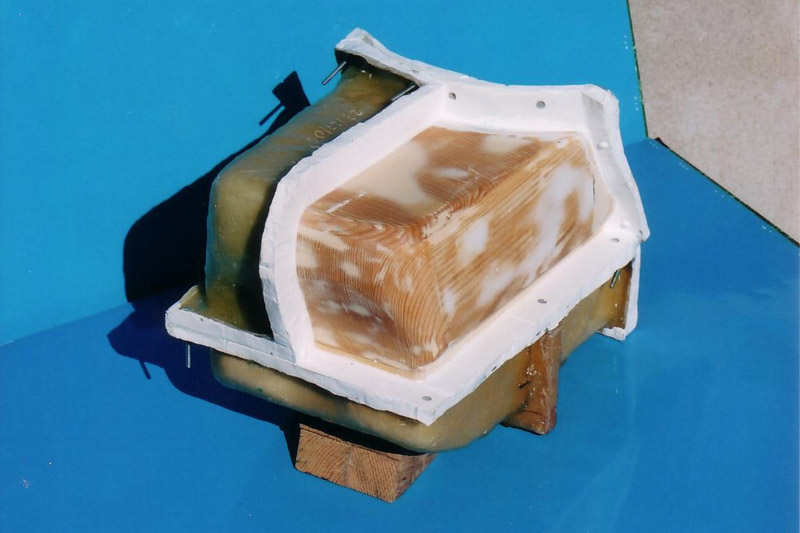

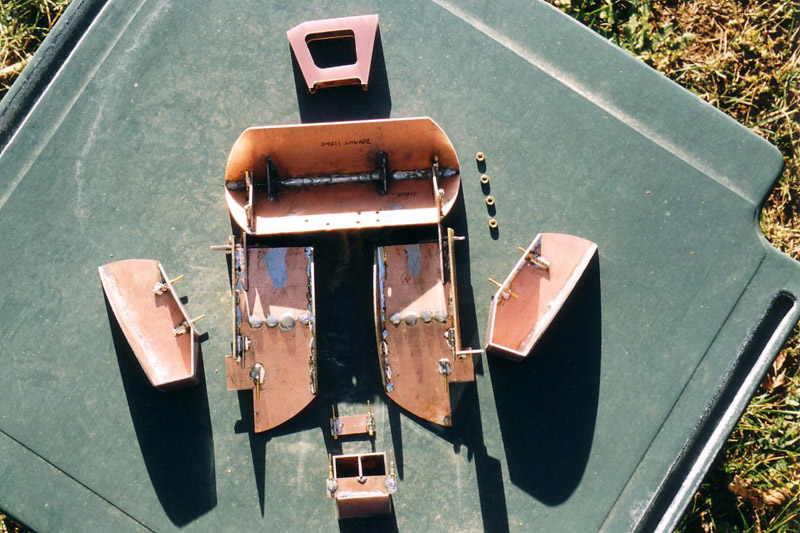

VUE ECLATEE DU MOULE PRINCIPAL

Pour pouvoir mouler la trappe arrière, il faut retailler la coque en bois a la forme de la trappe

plusieurs couches de G4

poncage et masticage

pose des rebords, cire+démoulant et on moule

et on obtient cela

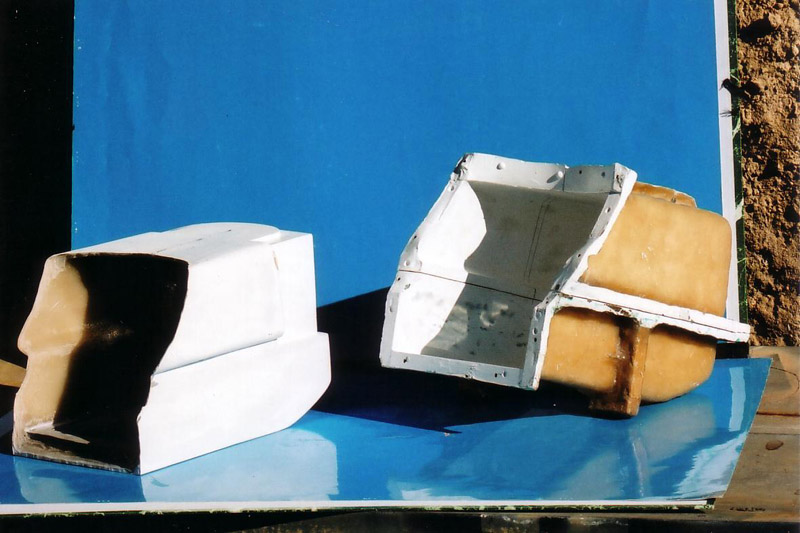

la famille au grand complêt de gauche a droite : la mère/le père/ le fils

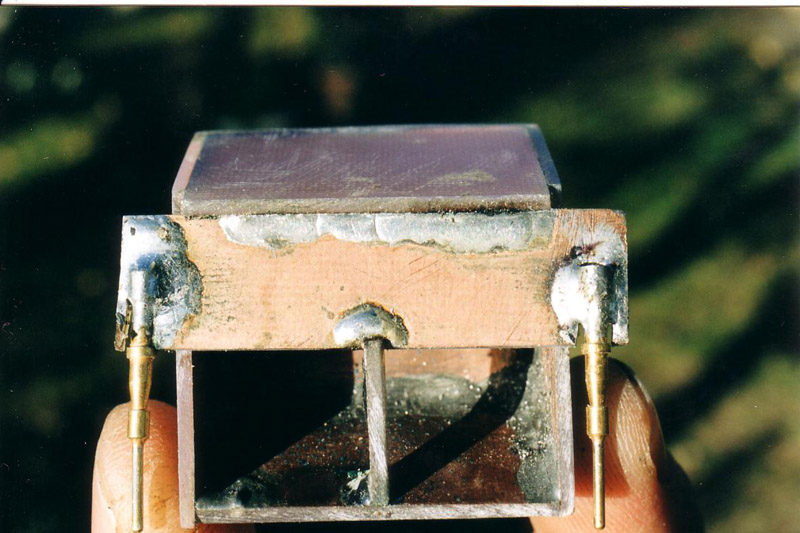

la contre bride de serrage est faite en laiton de 2mm avec des inserts taraudés a 3mm et brasés a l'argent

Elle sera ensuite colle dans la coque

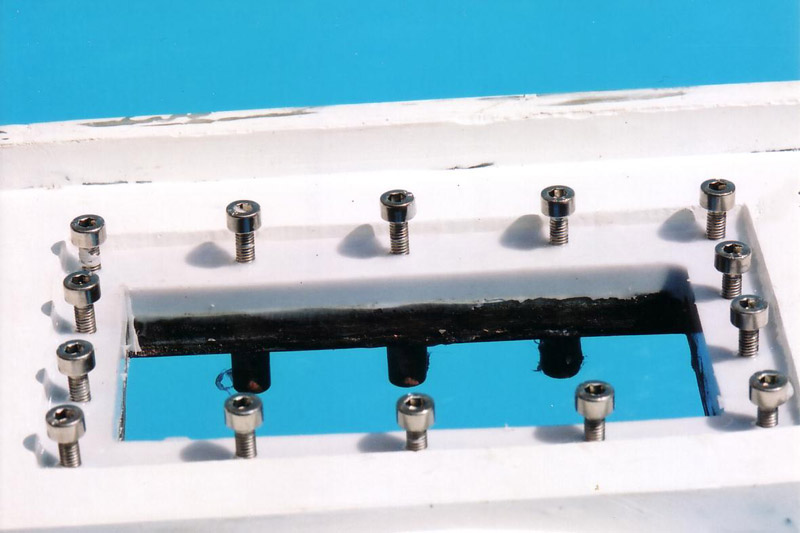

vue de face avec la visserie inox en place

on voie le joint en silicone RTV

ON PASSE MAINTENANT AU MOULAGE DE LA COQUE PRINCIPALE

c'est une phase délicate,car si je la loupe je fou en l'air tout le moulage, car il faut intégrer au moule principal de la coque le moulage réalisé de la trappe arrière

puis mouler la coque en le solidarisant avec le reste

les images seront plus explicatives que moi

la trappe est mise dans le moule

puis on solidarise le tout avec le moulage

une fois fini, si tout c'est bien passé on obtient la coque principale presque terminé, reste a lui rabouter la face arrondie de la sphère

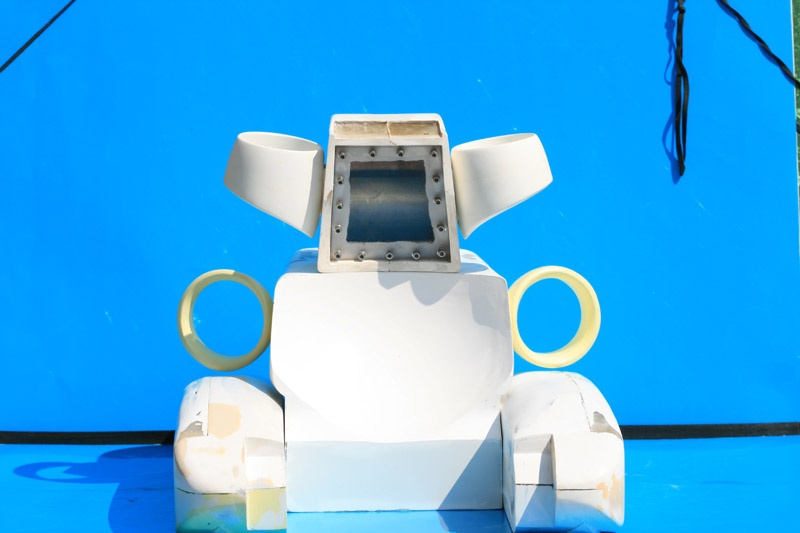

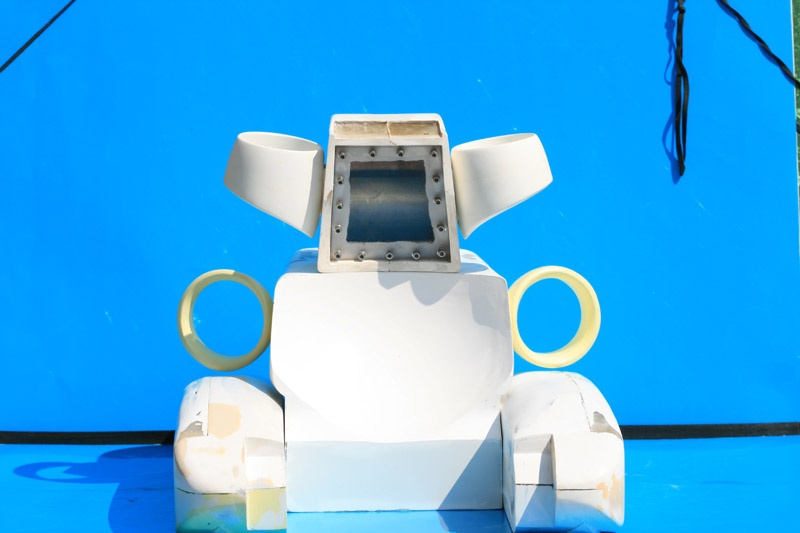

avec les parties latérales ca commence a ressembler a quelque chose

le capot de la trappe arrière, est moulé sur la forme bois avant qu'elle soit retaillé pour faire la trappe arrière, heuhhh je sais pas si je suis bien clair

oui alors on continu!!!

VOILA!! POUR LA COQUE J'EN SUIS LA

j'avais laissé tomber le rémora pendant quelques années, NEMAUSA est née entre temps

j'avais laissé tomber le rémora pendant quelques années, NEMAUSA est née entre temps

puis pour d'autres raisons la motivation n'était plus au rendez vous bref, ya encore du boulot

mais faisant parti maintenant de ce forum et apres avoir lu vos réponse a ce tuto je repard a la conquête du REMORA

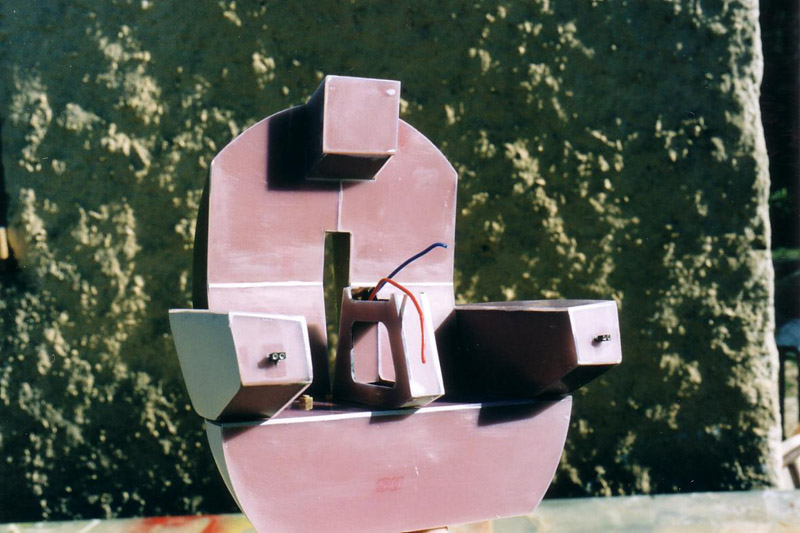

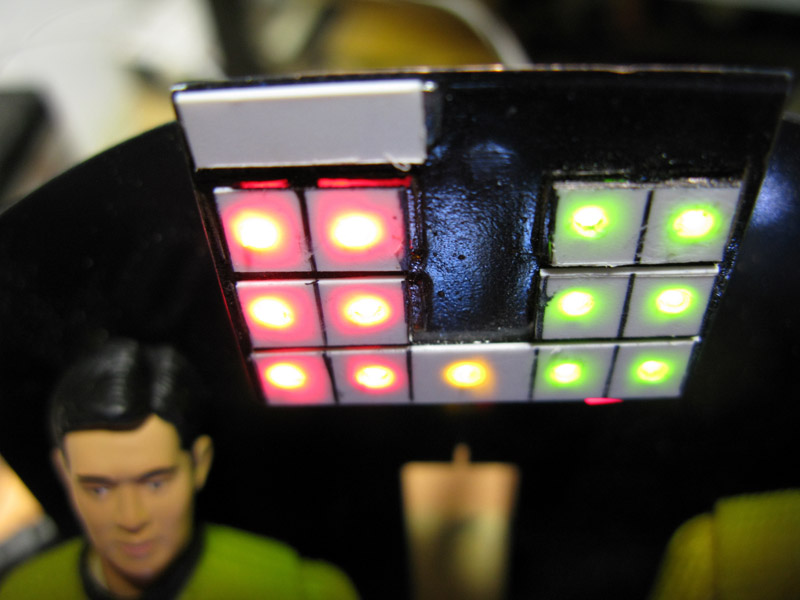

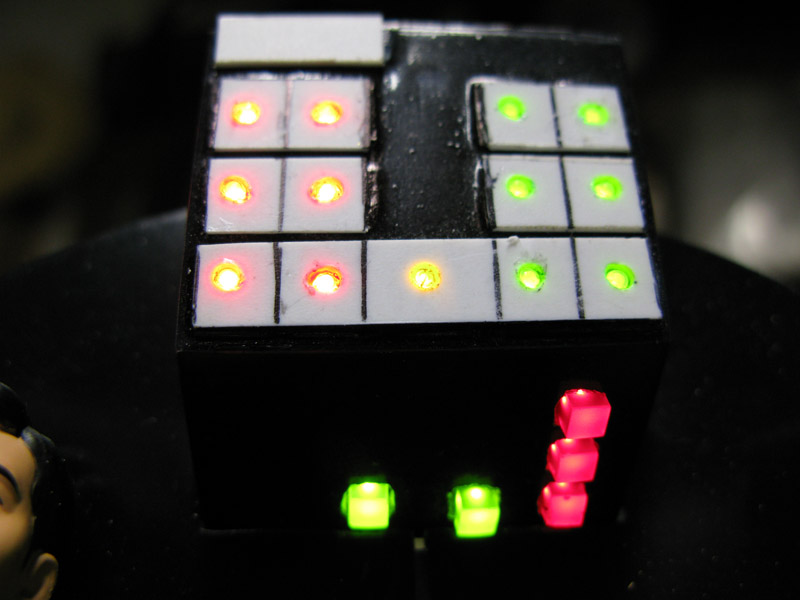

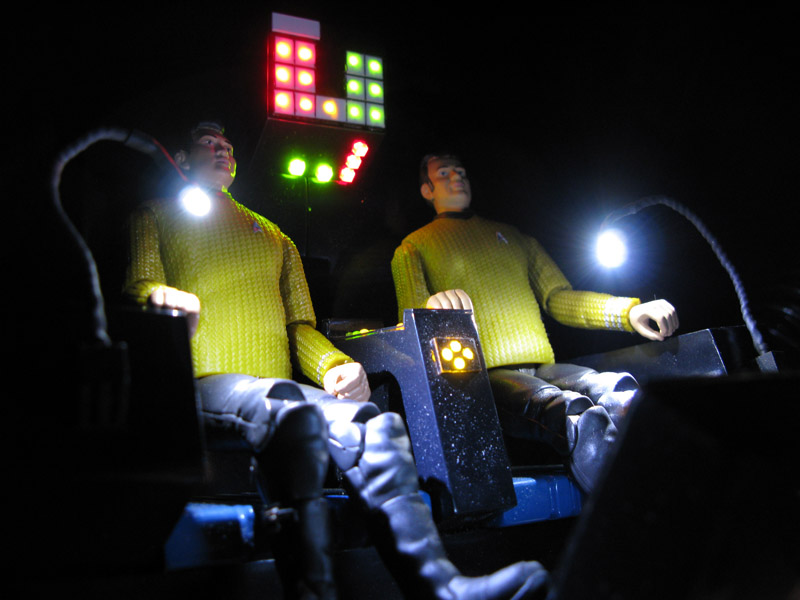

je me suis ensuite lancer sur la fabrication du poste de pilotage, histoire de changer un peu, la résine ca va un moment , mais a repirer c'est pas le top

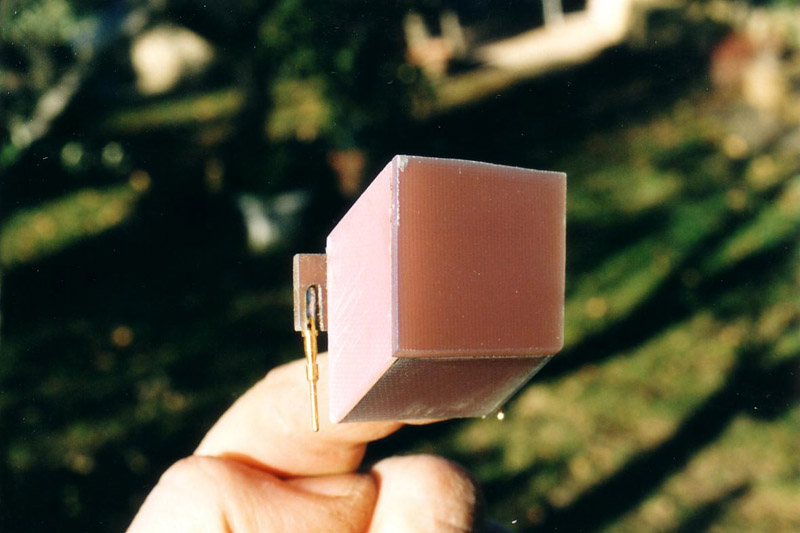

pour faire le poste rien de mieux et de plus facile a utiliser que les plaques de circuit imprimé, c'est tres solide,facile a assembler par soudure etain, et finition de surface impécable, seul petit inconvenient,

le poids, mais dans un soum c'est pas trop gênant. sinon on trouve des plaques de 0.4mm d'épaisseur pour alleger la pièce.

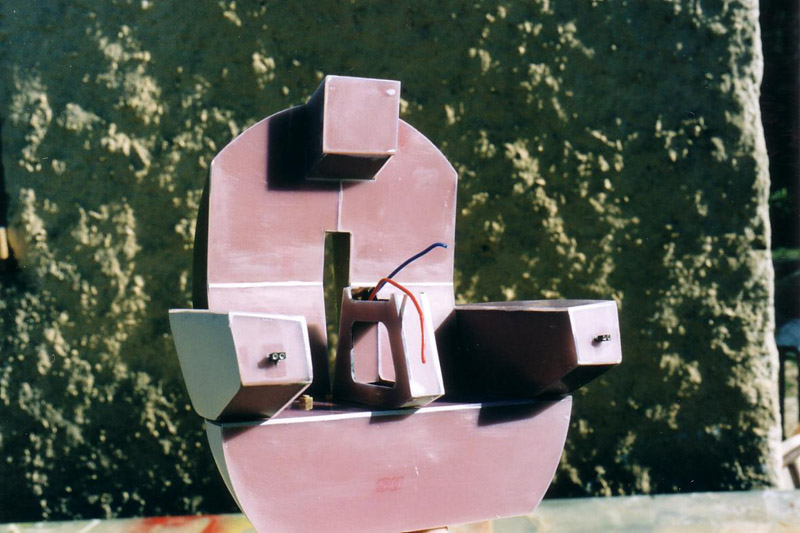

tout le poste de démonte en pièce détachée vissées, de par sa forme entièrement ronde, il peut ainsi tourner dans la boule afin d'amener en face l'ouverture la partie a assembler

je l'ai dejas fait ca marche

l'avantaga aussi des plaques cuivrées, c'est pour faire des circuits électrique, ca limite le cablage, il faut pour ca faire une séparation entre

le+ et le - sur la plaque. pour cela prendre une fraise et meulez la piste cuivrée jusqu'a l'époxy,

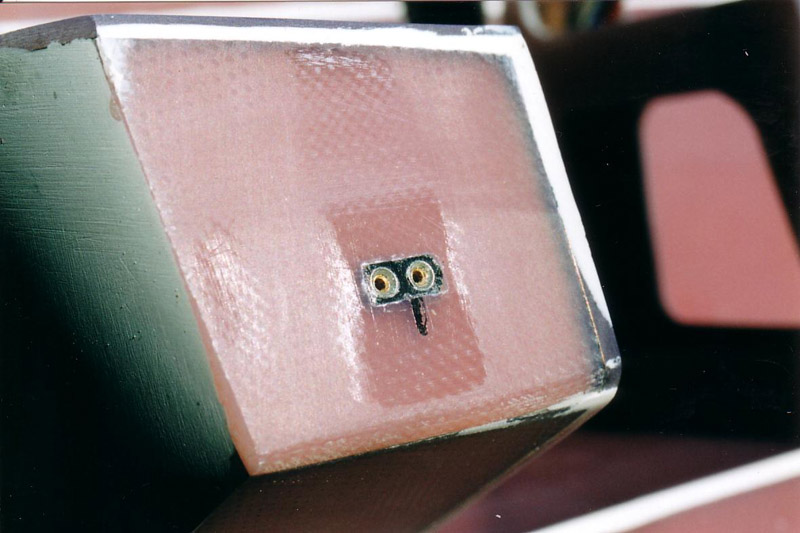

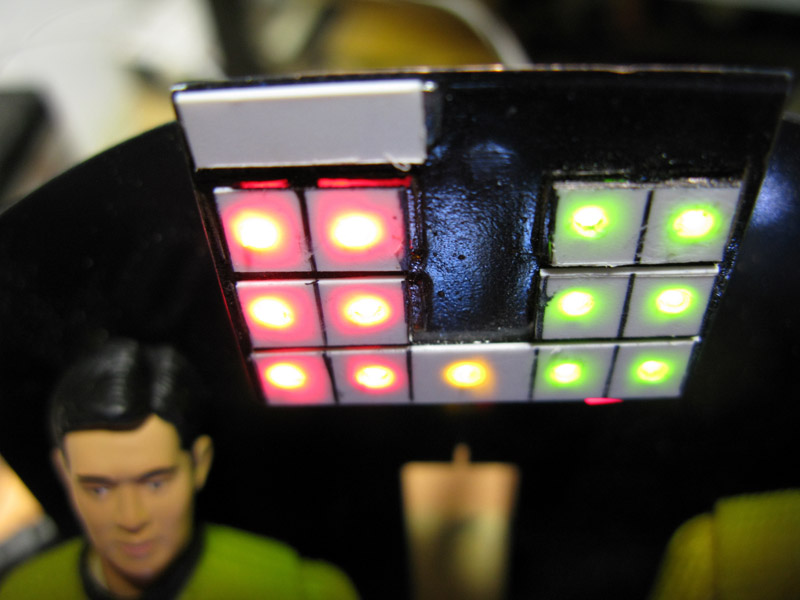

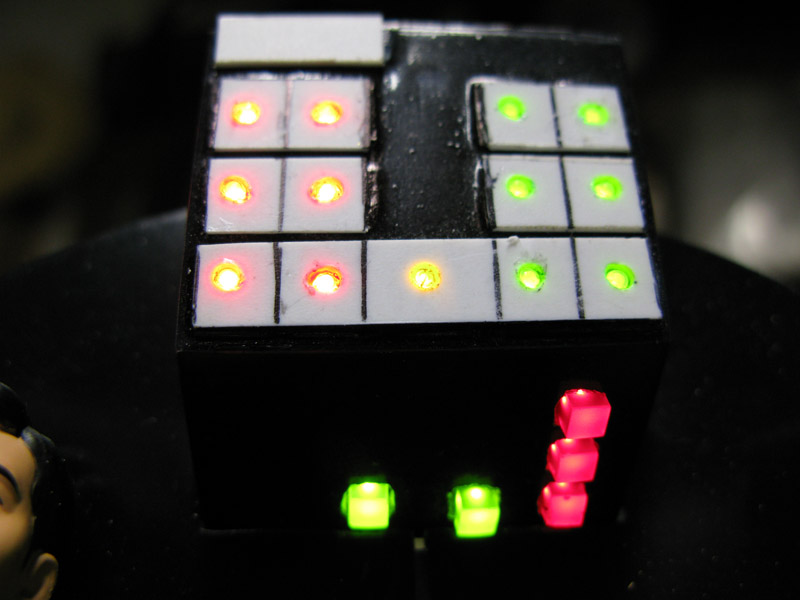

le tableau superieur

l'envers du tableau avec les deux contacts electriques pour les leds

la consolle centrale

les contacts pour les lecteurs de carte

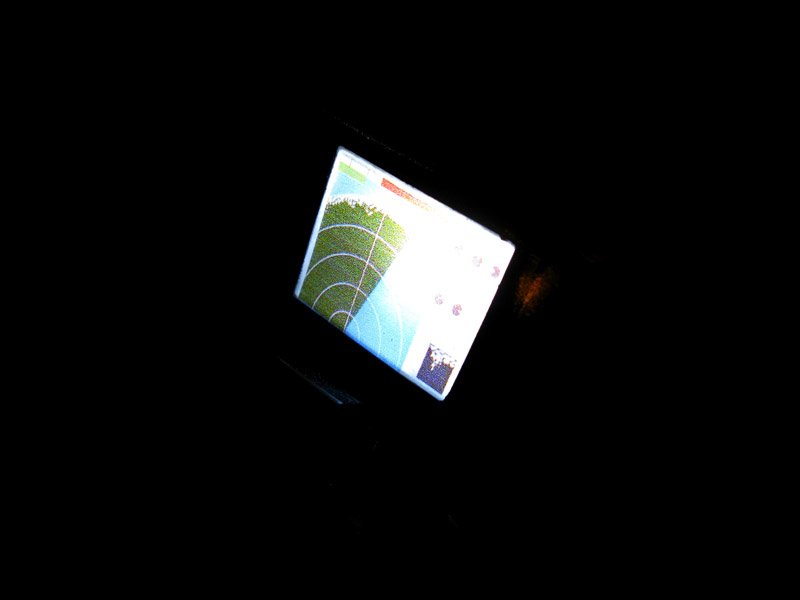

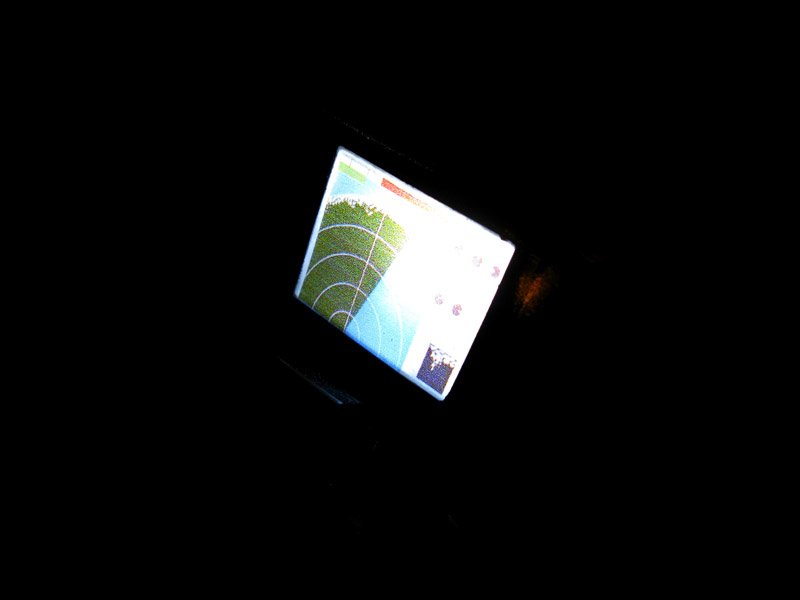

le moniteur video

début de la mise en peinture

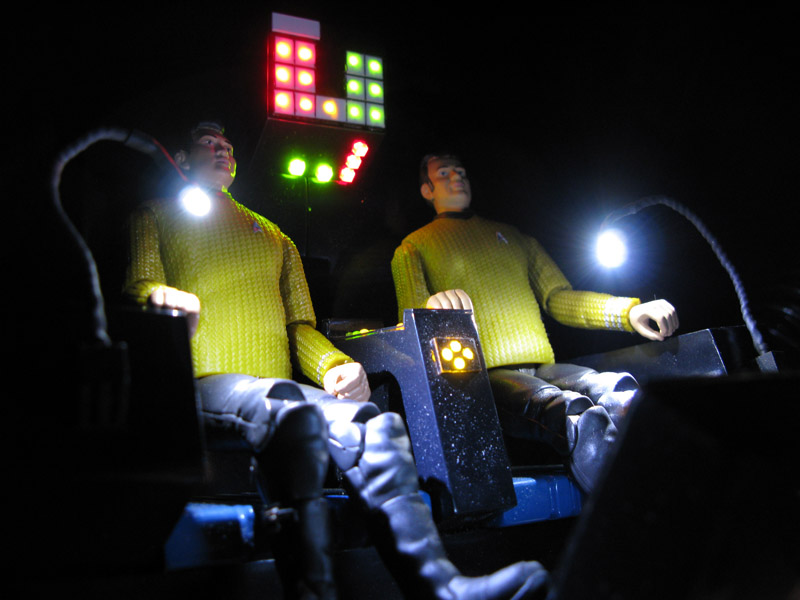

pour l'éclairage, ce ne sont que des micro leds

le nouvel equipage, cette fois les personnages sont a l'echelle

pour en revenir a la sphère je n'ai trouvée qu'un globe luminaire en verre, plus petit que celui du plan,j'ai donc fait tirer le plan a l'echelle de la boule

renseignement prix au pres de verriers , il me fallait compter environ 200€ une sphere sur mesure en pirex, hors frais de port et d'emballage

trop cher pour moi !!!!!

par contre du fait qu'elle comporte un rebord assez prononcé autour de l'ouverture , il me faut m'adapter et de ce fait la plaque de fixation et l'ouverture ne seront pas conforme au plan

tanpis je peux pas faire autrement

cette sphère il faut la fixer !!!!

alors on y va pour un tour de plus

toute la bride est réalisée en laiton brasé a l'argent et visserie inox

préparation de la sphère pour recevoir la plaque de fixation

fabrication d'une bague en résine avec insert laiton taraudés coulée entre le rebord et un tube pvc a l'exterieur, le tout afin de soulager le rebord en verre

lors du serrage du bouchon conique (en espérent que le verre ne casse pas!!)

le bouchon est coulée en resine PU et sera siliconé sur sa surface avec certainement un ou deux joint torique

pour la fixation basse sur la coque, il m'a fallut faconner dans une plaque de laiton, un disque bombé a la taille de la boule avec en son centre une tige brasée

qui traversera la coque par un presse étoupe de robinet de chasse wc (tien j'ai dejas entendu ça!! )

vue de l'intérieur

ensuite j'ai collée la sphère au silicone aquarium

j'avais oublié les bouteilles d'air comprimé.

prendre n'importe quel récipient rond et couler dedans de la resine PU

démoulez, le résultat n'est pas toujours bon mais cela ne me gênait vu qu'il fallait les passer au tour pour leur donner la forme et le diamêtre voulu

une fois tournée, mise en place dans leur petite niche

la tete est passée a la fraise pour leur donner la forme carré

VOILA POUR LE MOMENT C'EST FINI POUR LE REMORA,MAIS JE FERAIS DES MISE A JOURS AU FUR ET A MESURE DE L'AVANCEMENT

J'ESPERE VOUS AVOIR DONNE L'ENVIE DE LE CONSTRUIRE ET NON PAS L'INVERSE

SALUT

DOMINIQUE

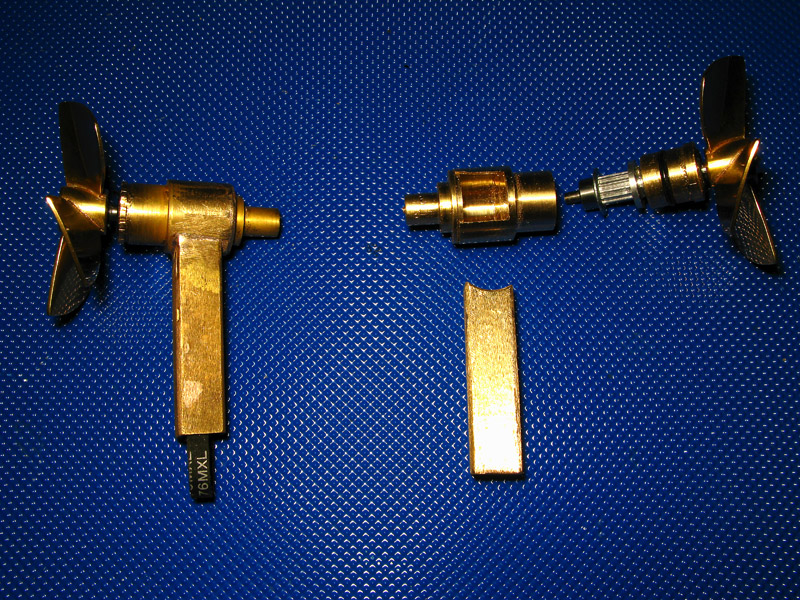

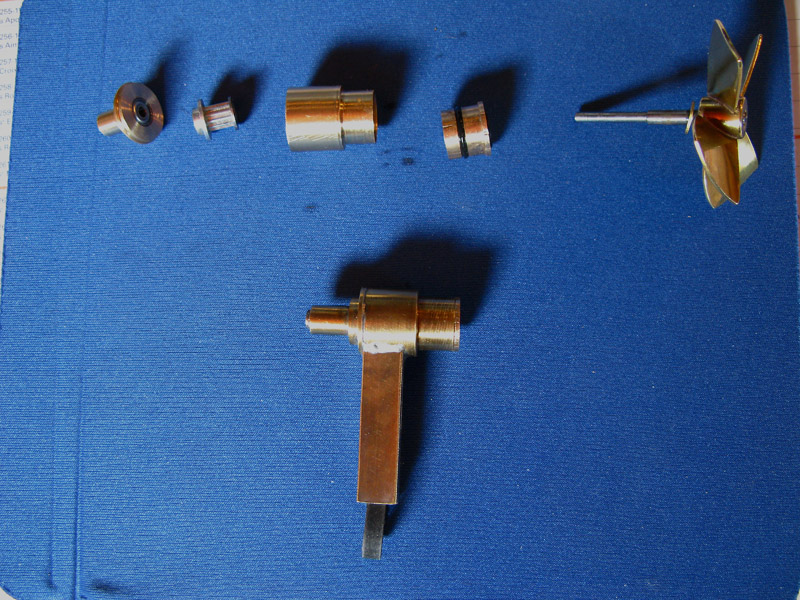

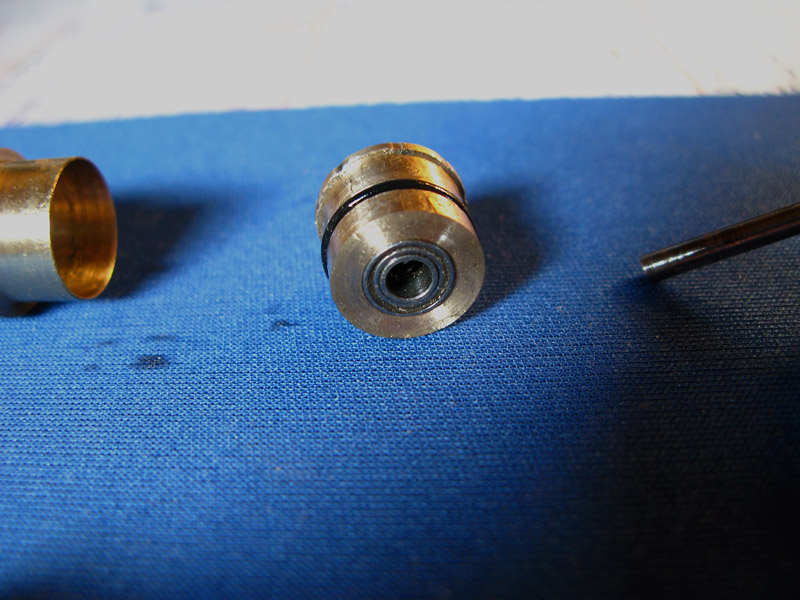

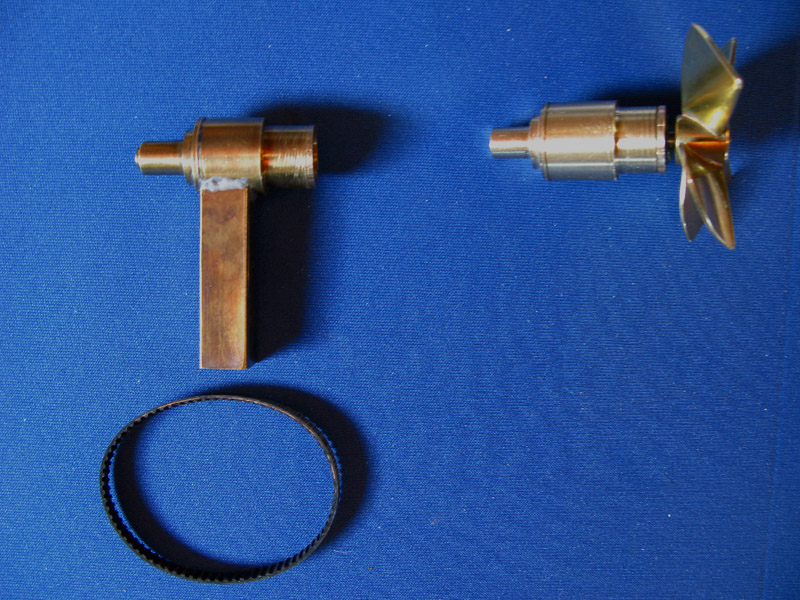

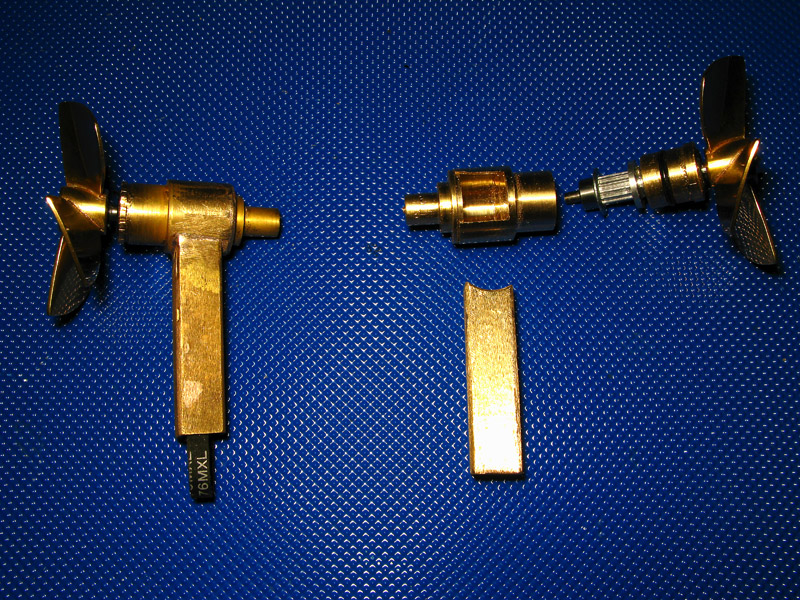

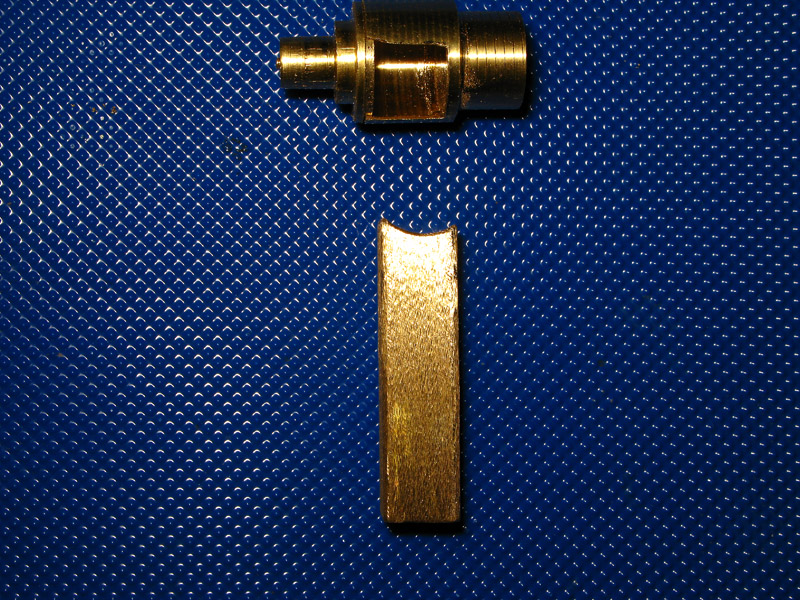

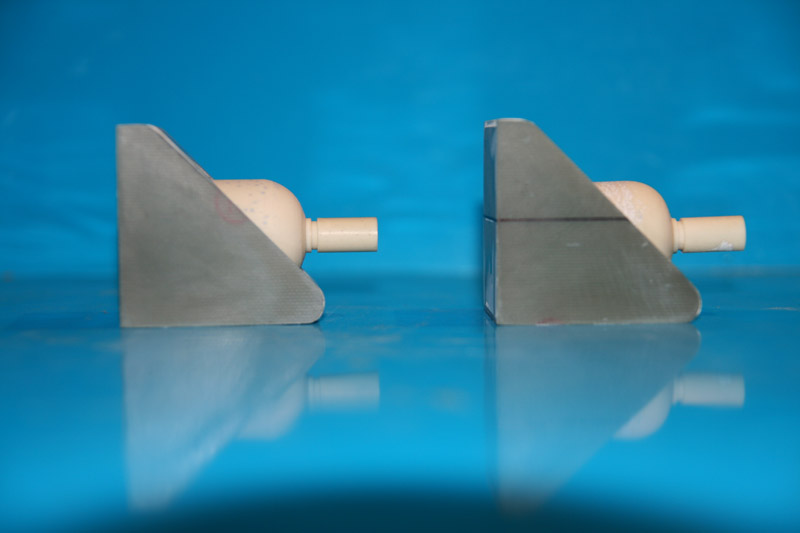

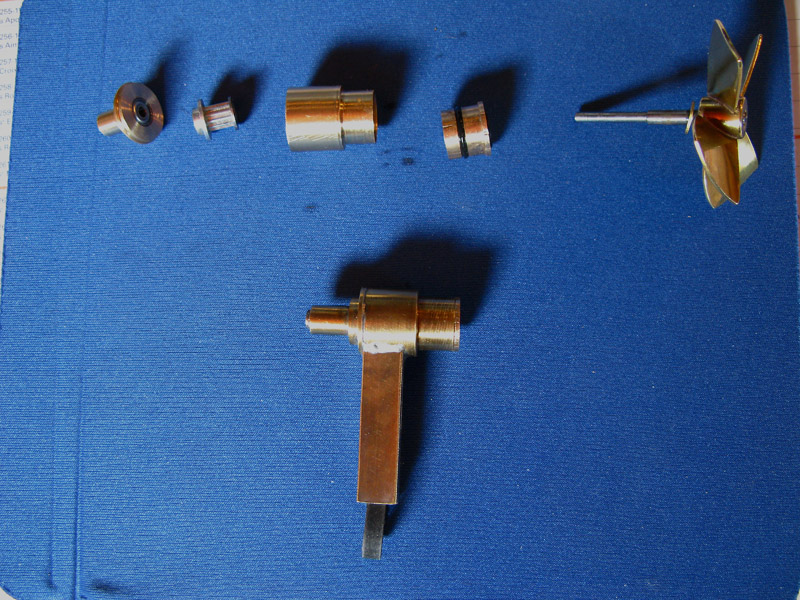

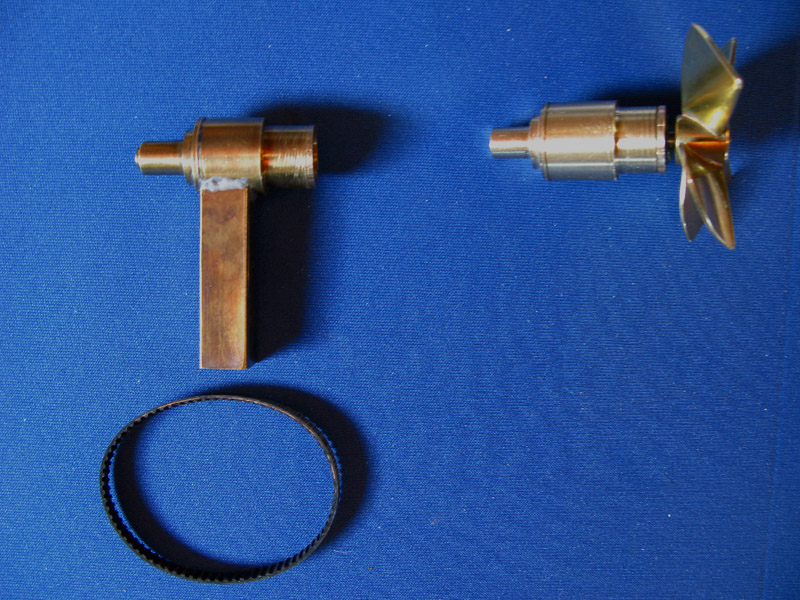

j'ai donc repris le REMORA en main, et en particulier la fabrication des mécanismes de transmission des 5 propulseurs

c'est pas une mince affaire, car cela fera 5 sources de fuites possibles par la suite voila en photos comment ce se présente

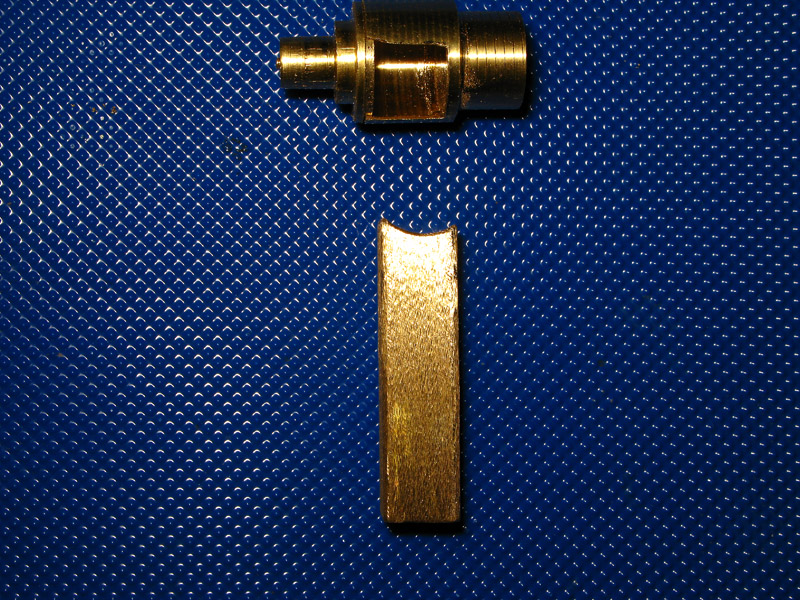

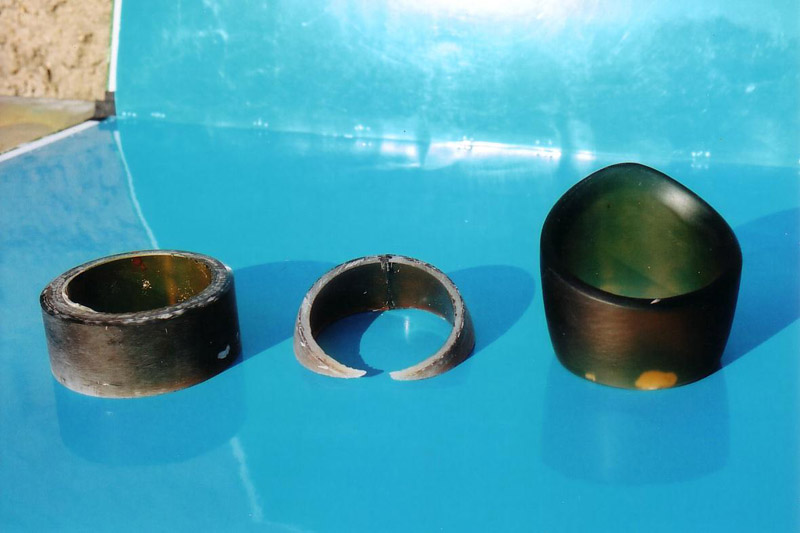

souvenez vous, le pylone qui supporte l'hélice et dans lequel se trouvera le mécanisme de transmission

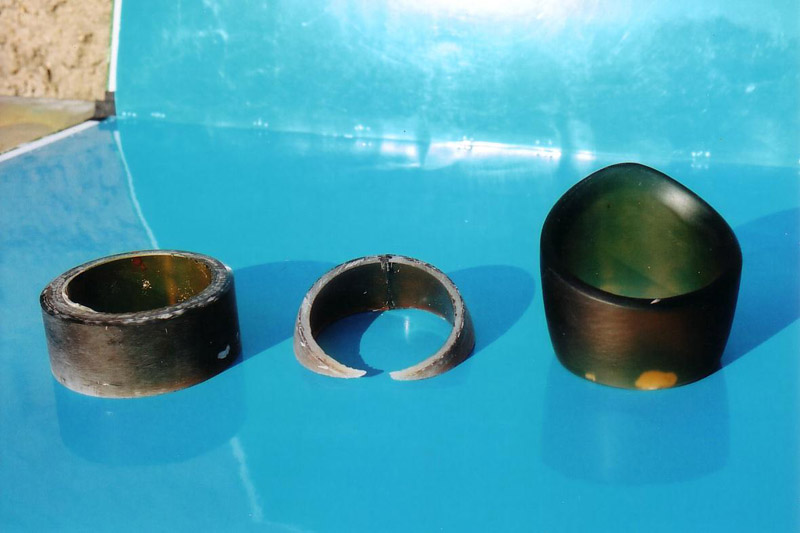

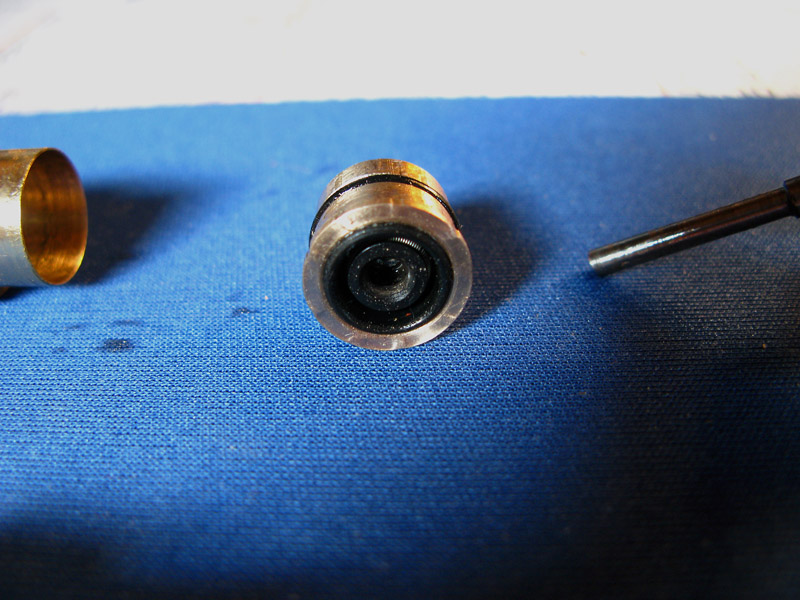

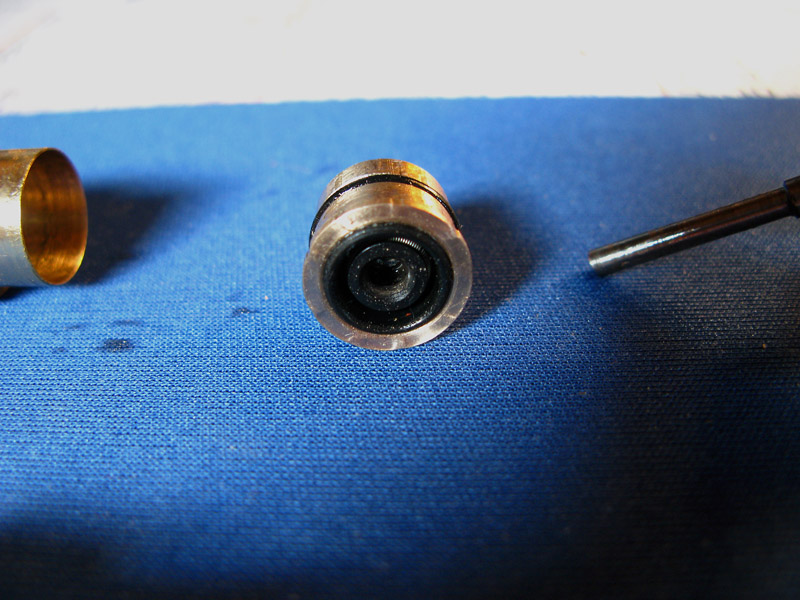

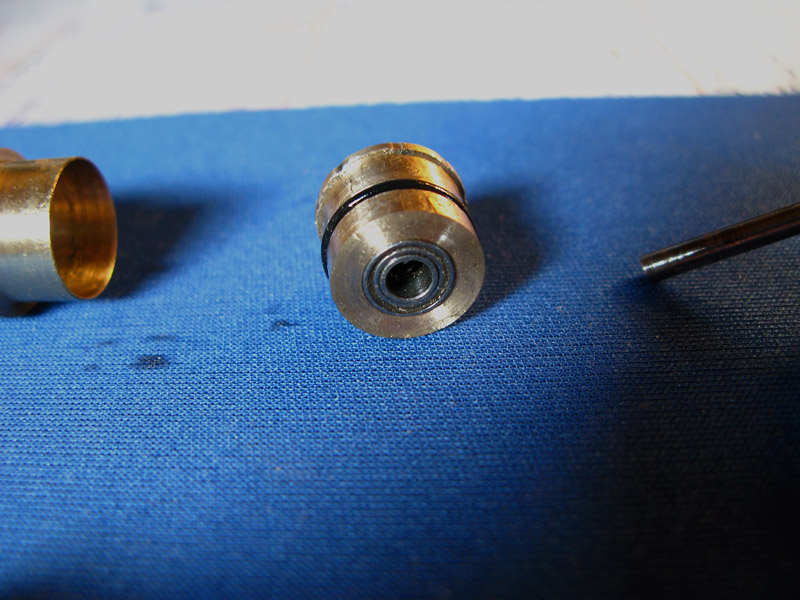

l'ensemble et constitué d'un corps creux en tube laiton, d'un puit carré dans lequel passera la courroie de transmission , d'un coté la sortie par joint a lèvre dans un embout amovible permettant

de sortir l'arbre d'hélice, les deux roulements, la polie crantée. de l'autre coté un embout fixe.

et tout ce petit monde noyé dans le pylone lors du coulage de celui ci .ca c'est la théorie reste a voir la pratique.

dans l'immédiat le tout en images

le tout en laiton tourné au tour,

quelques photos de plus sur la fabrication des propulseurs

avant de fabriquer NEMAUSA, qui d'apres vos méssages vous a plu, je me suis lancé en 2004 dans la fabrication du rémora 2000, suite a l'article de COURVOISIER dans MRB.

devant l'ampleur du travail de moulage, que je n'avait jamais pratiqué, j'ai hésité longtemps avant de me lancer.

je trouvais magnifique ce sous marin, et j'ai craqué, j'ai donc suivi a la lettre les indications de COURVOISIER, et me voila parti acheter du bois.

non pas pour préparer l'hiver mais pour tailler les formes de la coque qui me serviront pour fabriquer les moules en résines

alors la, il faut etre patient, entre la scie,la rape et le papier verre, bonjour la poussière

mais le bois doit etre fini a la perfection, la qualité des moules en dépend. 1 mois dans la sciure pour les formes !!!! mais pas la forme

ensuite il faut les passer au G4, poncer, G4,poncer pour les sortir nickel.

on arrive a l'étape moulage, il faut d'abord passer trois couches de cire de démoulage liquide,lustrée entre chaque couche apres 20mn de séchage.

puis une couche de démoulant liquide passé a l'éponge(produit vert sur les photos), cette phase de la préparation est primordiale, elle détermine la réussite du moule

mieux vaut passer une couche de plus et un peu de temps que de voir la forme bois rester collée au moule et détruire les deux pièces.

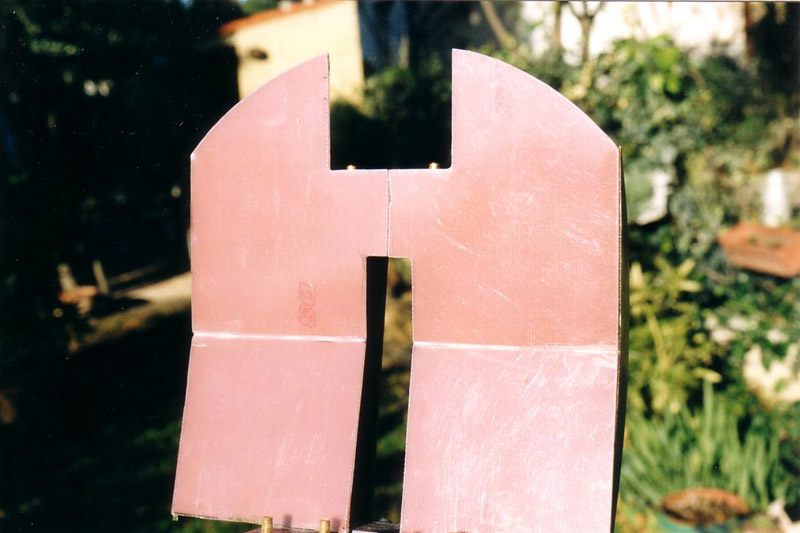

les deux coques latérales sont moulées en deux parties

il faut donc faire un plan de joint, c'est a dire une séparation entre les deux parties qui seront moulées l'une apres l'autre.

sur la photo de dessus il est représenté par les baguettes carrées dont les vides sont comblés au platre de moulage.

sur l'image suivante a gauche la forme est pete a recevoir la couche de gel coat de moulage transparent ou blanc suivant la provenance.

le gel coat est une résine tres epaisse que l'on passe génééreusement au pinceau, c'est elle qui va prendre l'empreinte de la pièce et qui donne la finition intérieure du moule

a droite la couche de gel coat.

apres 24h, j'ai passer trois couches croisées de résine polyester avec du tissus mat de verre de 300g , une fois sec on démoule et on obtient, si tout va bien, ceci

DEUX DEMI MOULES,apres découpe des bavures de résine et tissus ils sont pres a être assemblé pour le moulage de la pièce définitive de la maquette

ensuite on passe les trois couche de mat de verre+résine apres avoir bien sur enduit les moules de cire de démoulage, puis de démoulant liquide

cette phase de préparation devra etre faite avant chaque moulage !!!!!!!

puis on démoule les pièces et on ébarbe les coulures, la forme laterale est alors en deux partie que l'on recolle a la resine et mat de verre a l'intérieur bien sur.

la pièce terminée apres un poncage sur le joint de collage

ces differentes étapes sont les même pour toute les pièces a mouler, par contre il faut absolument bien regarder la forme de sa pièce, pour calculer le nomdre de parties

du moule et etre sur de pouvoir ressortir la pièce un fois moulée.

IL FAUT PENSER A FAIRE UN REBORD POUR RETENIR LA RESINE ET AVOIR UNE EPAISSEUR, sur l'image du haut le rebord est fait avec du scotch aluminium

servant a la jointure des tuyaux de poeles

couche de gelcoat blanc

couches de resine+mat 300g

la partie haute du REMORA et ses deux demi moules

la piece bois emprisonnée dans le moule, a coté les deux parties de la face avant du moule

préparation des moules, pose d'un rebord (scotch alu) pour retenir la résine

cire+démoulant

apres sechage des couches de resine+mat on a nouveau 2 demi moule qui une fois assemblés donne ca !!!

vue de face de la trappe d'accès

la contre bride en laiton avec les inserts taraudés pour le serrage de la trappe d'accès

le trou pour le tunel du propulseur transversal sera effectué apres démoulage.

CA VA VOUS ARRIVEZ A SUIVRE !!

je me suis attaqué au propulseur, qui ne sont pas une mince affaire vue leur forme

cette fois ci pas de bois, j'ai coulé dans un tube de la résine, que j'ai ensuite passée au tour pour lui donner une approche de la forme finale

APRES DES HEURES DE PONCAGE/DECOUPE/LIMAGE/ ON OBTIENT UN PREMIER PROPULSEUR

malheureusement il y a n'a quatre a faire, alors rebelotte on fait un moule !

mais cette fois vue la forme du propulseur je décide de faire le moule en silicone RTV

SUR L'IMAGE LE MODELE DANS SON MOULE//A GAUCHE LE PREMIER PROPULSEUR COULE

LA FAMILLE AU GRAND COMPLET , AU PREMIER PLAN ON APERCOIT UN PETIT TRUC

LES PROPULSEURS SONT COULES EN RESINE PU (POLURETHANE) PLUS RESISTANTE QUE LA POLYESTER

j'ai taillé le pylone en 2 parties dans de la resine PU

puis j'ai fais le moule

prendre de la pate a modeler, faire un bloc et enfoncez la pièce a mi hauteur, faire un rebord assez haut, avec une queue de meche faire des trous de reperage

qui permettront aux 2 parties du moule de s'emboiter parfaitement, une partie sera mâle l'autre femelle

apres preparation du moule, couche de gel coat + résine chargée en micro bille, pas de mat de verre

mélanger a la résine de la charge micro ballon, c'est comme de la farine de verre, ca épaissi et renforce la résine

après démoulage on obtient une moitié de moule sur laquelle on va mouler la deuxieme partie, apres avoir fait toujours avec de la pate a modeler,un rebord assez haut

apres démoulage on obtient le moule complêt

continuons par le moule de la coque principale, toujours le même principe je vais pas le répéter,

regardez lez photos et les légendes

la matrice de la coque, pour faire la forme de la sphère il suffit de déposer du platre e moulage sur le bois et d'appuyer de suite la sphère

pour faire la forme, la sphère n'est enlevée qu'apres séchage du platre, il faut ensuite durcir le platre avec plusieurs couches de G4

j'ai commancé par la face avant ,

LE MORCEAUX DE BOIS NOYE DANS LA RESINE FAIT OFFICE DE RAIDISSEUR ET EMPECHE LA DEFORMATION DU MOULE

MOULAGE DE LA PARTIE INFERIEURE

MOULAGE DE LA COQUE SUPERIEURE

COMME ON PEUT LE VOIR SUR LA PHOTO LA COQUE SUPERIEURE SERA MOULEE EN DEUX PARTIES, A CAUSE DE SA FORME QUI EMPECHERAI DE LA DEMOULER EN UNE SEULE FOIS

LE MOULE TERMINE

LA TRAPPE PRINCIPALE SUR LE DESSOUS

VUE ECLATEE DU MOULE PRINCIPAL

Pour pouvoir mouler la trappe arrière, il faut retailler la coque en bois a la forme de la trappe

plusieurs couches de G4

poncage et masticage

pose des rebords, cire+démoulant et on moule

et on obtient cela

la famille au grand complêt de gauche a droite : la mère/le père/ le fils

la contre bride de serrage est faite en laiton de 2mm avec des inserts taraudés a 3mm et brasés a l'argent

Elle sera ensuite colle dans la coque

vue de face avec la visserie inox en place

on voie le joint en silicone RTV

ON PASSE MAINTENANT AU MOULAGE DE LA COQUE PRINCIPALE

c'est une phase délicate,car si je la loupe je fou en l'air tout le moulage, car il faut intégrer au moule principal de la coque le moulage réalisé de la trappe arrière

puis mouler la coque en le solidarisant avec le reste

les images seront plus explicatives que moi

la trappe est mise dans le moule

puis on solidarise le tout avec le moulage

une fois fini, si tout c'est bien passé on obtient la coque principale presque terminé, reste a lui rabouter la face arrondie de la sphère

avec les parties latérales ca commence a ressembler a quelque chose

le capot de la trappe arrière, est moulé sur la forme bois avant qu'elle soit retaillé pour faire la trappe arrière, heuhhh je sais pas si je suis bien clair

oui alors on continu!!!

VOILA!! POUR LA COQUE J'EN SUIS LA

puis pour d'autres raisons la motivation n'était plus au rendez vous bref, ya encore du boulot

mais faisant parti maintenant de ce forum et apres avoir lu vos réponse a ce tuto je repard a la conquête du REMORA

je me suis ensuite lancer sur la fabrication du poste de pilotage, histoire de changer un peu, la résine ca va un moment , mais a repirer c'est pas le top

pour faire le poste rien de mieux et de plus facile a utiliser que les plaques de circuit imprimé, c'est tres solide,facile a assembler par soudure etain, et finition de surface impécable, seul petit inconvenient,

le poids, mais dans un soum c'est pas trop gênant. sinon on trouve des plaques de 0.4mm d'épaisseur pour alleger la pièce.

tout le poste de démonte en pièce détachée vissées, de par sa forme entièrement ronde, il peut ainsi tourner dans la boule afin d'amener en face l'ouverture la partie a assembler

je l'ai dejas fait ca marche

l'avantaga aussi des plaques cuivrées, c'est pour faire des circuits électrique, ca limite le cablage, il faut pour ca faire une séparation entre

le+ et le - sur la plaque. pour cela prendre une fraise et meulez la piste cuivrée jusqu'a l'époxy,

le tableau superieur

l'envers du tableau avec les deux contacts electriques pour les leds

la consolle centrale

les contacts pour les lecteurs de carte

le moniteur video

début de la mise en peinture

pour l'éclairage, ce ne sont que des micro leds

le nouvel equipage, cette fois les personnages sont a l'echelle

pour en revenir a la sphère je n'ai trouvée qu'un globe luminaire en verre, plus petit que celui du plan,j'ai donc fait tirer le plan a l'echelle de la boule

renseignement prix au pres de verriers , il me fallait compter environ 200€ une sphere sur mesure en pirex, hors frais de port et d'emballage

trop cher pour moi !!!!!

par contre du fait qu'elle comporte un rebord assez prononcé autour de l'ouverture , il me faut m'adapter et de ce fait la plaque de fixation et l'ouverture ne seront pas conforme au plan

tanpis je peux pas faire autrement

cette sphère il faut la fixer !!!!

alors on y va pour un tour de plus

toute la bride est réalisée en laiton brasé a l'argent et visserie inox

préparation de la sphère pour recevoir la plaque de fixation

fabrication d'une bague en résine avec insert laiton taraudés coulée entre le rebord et un tube pvc a l'exterieur, le tout afin de soulager le rebord en verre

lors du serrage du bouchon conique (en espérent que le verre ne casse pas!!)

le bouchon est coulée en resine PU et sera siliconé sur sa surface avec certainement un ou deux joint torique

pour la fixation basse sur la coque, il m'a fallut faconner dans une plaque de laiton, un disque bombé a la taille de la boule avec en son centre une tige brasée

qui traversera la coque par un presse étoupe de robinet de chasse wc (tien j'ai dejas entendu ça!! )

vue de l'intérieur

ensuite j'ai collée la sphère au silicone aquarium

j'avais oublié les bouteilles d'air comprimé.

prendre n'importe quel récipient rond et couler dedans de la resine PU

démoulez, le résultat n'est pas toujours bon mais cela ne me gênait vu qu'il fallait les passer au tour pour leur donner la forme et le diamêtre voulu

une fois tournée, mise en place dans leur petite niche

la tete est passée a la fraise pour leur donner la forme carré

VOILA POUR LE MOMENT C'EST FINI POUR LE REMORA,MAIS JE FERAIS DES MISE A JOURS AU FUR ET A MESURE DE L'AVANCEMENT

J'ESPERE VOUS AVOIR DONNE L'ENVIE DE LE CONSTRUIRE ET NON PAS L'INVERSE

SALUT

DOMINIQUE

j'ai donc repris le REMORA en main, et en particulier la fabrication des mécanismes de transmission des 5 propulseurs

c'est pas une mince affaire, car cela fera 5 sources de fuites possibles par la suite voila en photos comment ce se présente

souvenez vous, le pylone qui supporte l'hélice et dans lequel se trouvera le mécanisme de transmission

l'ensemble et constitué d'un corps creux en tube laiton, d'un puit carré dans lequel passera la courroie de transmission , d'un coté la sortie par joint a lèvre dans un embout amovible permettant

de sortir l'arbre d'hélice, les deux roulements, la polie crantée. de l'autre coté un embout fixe.

et tout ce petit monde noyé dans le pylone lors du coulage de celui ci .ca c'est la théorie reste a voir la pratique.

dans l'immédiat le tout en images

le tout en laiton tourné au tour,

quelques photos de plus sur la fabrication des propulseurs