Re: Le poseur de mines RUBIS

Publié : 26 sept. 2011 16:40

Salut à tous !

Voici un point sur la construction du RUBIS !

Au mois de Juillet 2011, a commencé la réalisation d’un élément clef du sous-marin : le bouchon arrière du tube étanche.

Ce bouchon doit être facilement démontable afin de permettre l’accès aux servos et moteurs qui se trouvent dans la section conique de la coque ; il doit aussi assurer une parfaite étanchéité tout en assurant la traversée de cinq commandes différentes et de l’entrée d’eau du ballast principal.

Pour assurer toutes ces fonctions, il est composé de deux éléments : le premier est une couronne, percée de plusieurs trous de fixation et collée au tube. La deuxième pièce est un disque traversé par les différentes commandes et qui porte un joint torique assurant l’étanchéité du dispositif.

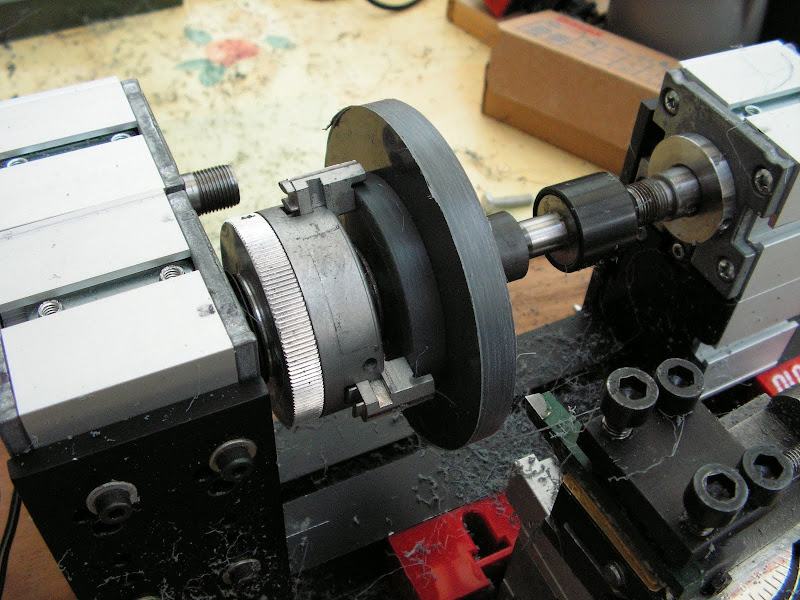

La réalisation de ces deux pièces de grand diamètre a nécessité le recours à une astuce ; en effet, comment tourner des pièces de 80mm de diamètre avec un tour qui ne peut serrer qu’un diamètre maximum de 50mm ?

En appliquant la technique à Guy qui nous dit souvent : « C’est facile ! Tu fais un montage… ! »

J’ai donc d’abord réalisé une sorte de douille en téflon percée et taraudée M6. Cette pièce a permis la réalisation de la deuxième pièce du montage : un simple disque de diamètre 50mm fixé à la douille par une vis de 6.

Les deux disques formant le bouchon ont ensuite était usinés, tenus en sandwich entre le petit disque et la douille, comme le montre les photos suivantes.

La douille sert aussi d’appuis à la contre pointe

Le petit disque serré dans les mors permet l’usinage du bouchon.

Les trois éléments du montage : le petit disque de prise, le bouchon usiné et la douille .

Le joint torique prend place sur la périphérie du bouchon.

Présentation « volante » du bouchon avec son joint et de la plaque d’appuis….

…dont l’épaulement permet un centrage parfait sur le tube conique.

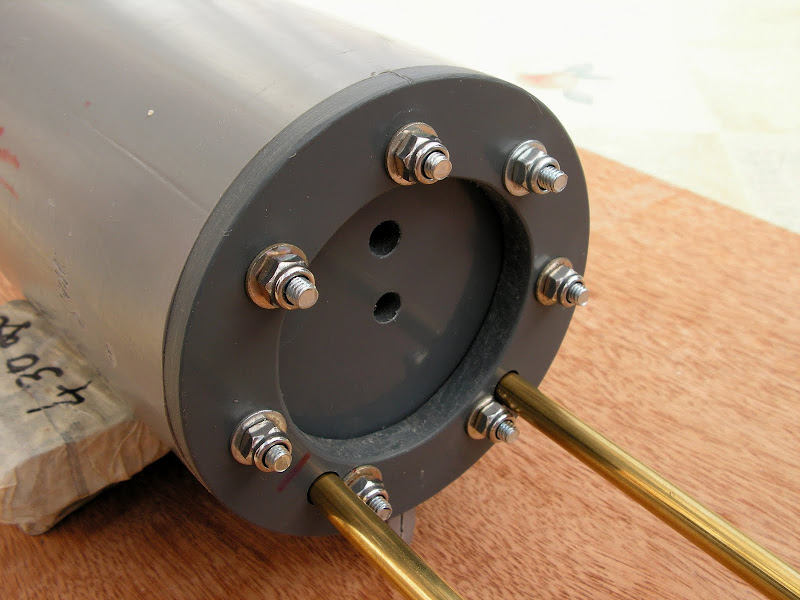

Le bouchon a reçu ses vis de fixation et la plaque d’appuis a été évidée.

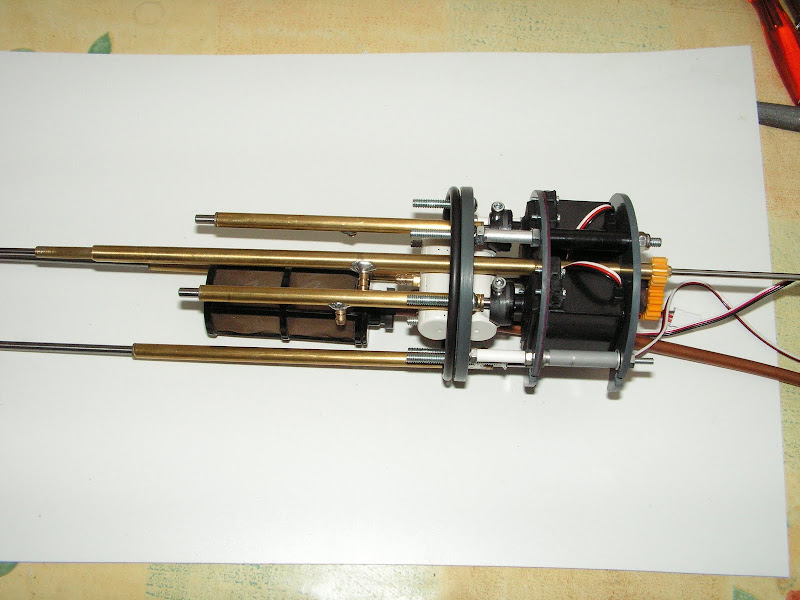

Montage serré en place avec juste les étambots de propulsion.

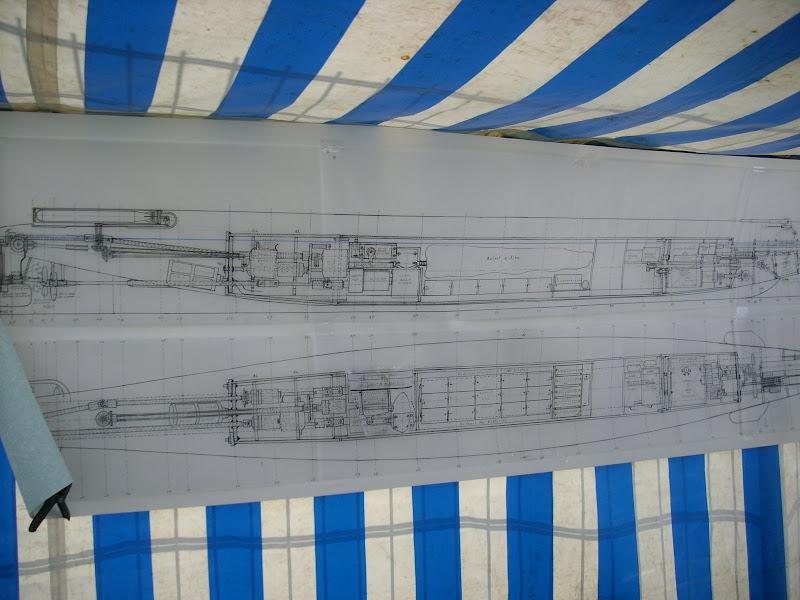

Arrivé à ce stade de la construction, je me suis aperçu d’un défaut de conception de mes traversées du bouchon ; en effet, j’avais prévu d’installer inclinés les arbres de commande de profondeur et de direction, comme on le distingue à gauche sur le plan. Hors, cette disposition est impossible car les deux arbres ne peuvent passer dans la zone évidée de la plaque d’appuis !

En haut à gauche, les arbres de commande des barres de direction et de profondeur sont inclinés.

J’ai donc du corriger mon plan d’implantation, ce qui m’a occupé un certain temps ( !!!!) début Août !

La modification oblige à installer deux cardans supplémentaires ainsi que la modification des plaques qui supportent les servos.

Remarque : on distingue par transparence l’ancienne disposition des axes concernés.

Donc, dans la foulée, réfection des plans de montage des servos et, pour être sur que tout va bien, fabrication et montage des plaques support des servos, implantation des étambots et montage de tout l’ensemble.

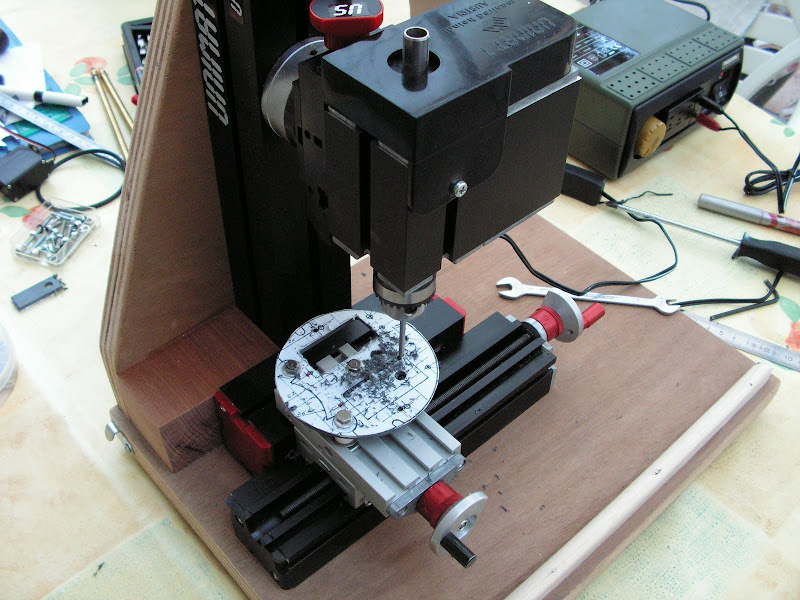

Fraisage du support des servos de direction et de profondeur.

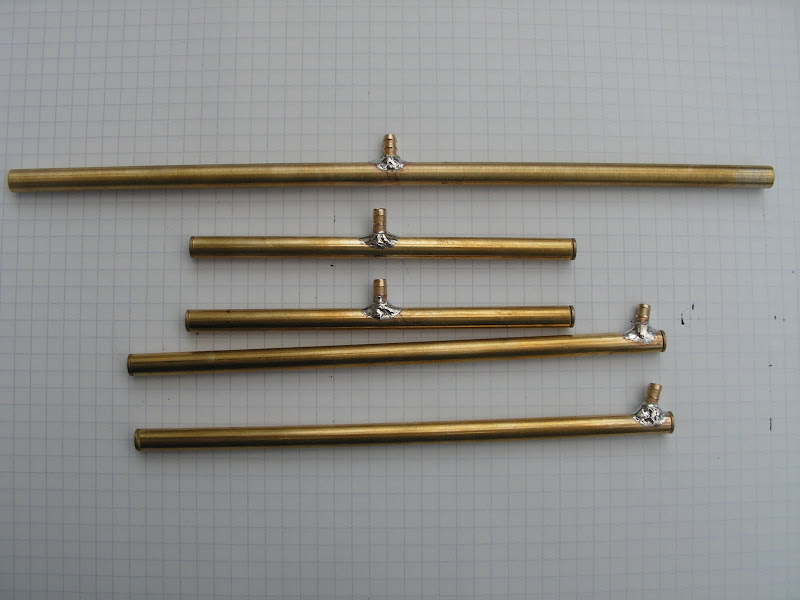

Les graisseurs d’étambots fabriqués à la demande dans du rond de laiton.

Soudage à l’étain des graisseurs.

Les cinq étambots équipés, prêts à être positionnés sur le bouchon.

On a de haut en bas :

- l’étambot de la tourelle des tubes lance torpille.

- les deux étambots des commandes de barres de direction et de plongée.

- les deux étambots de propulsion.

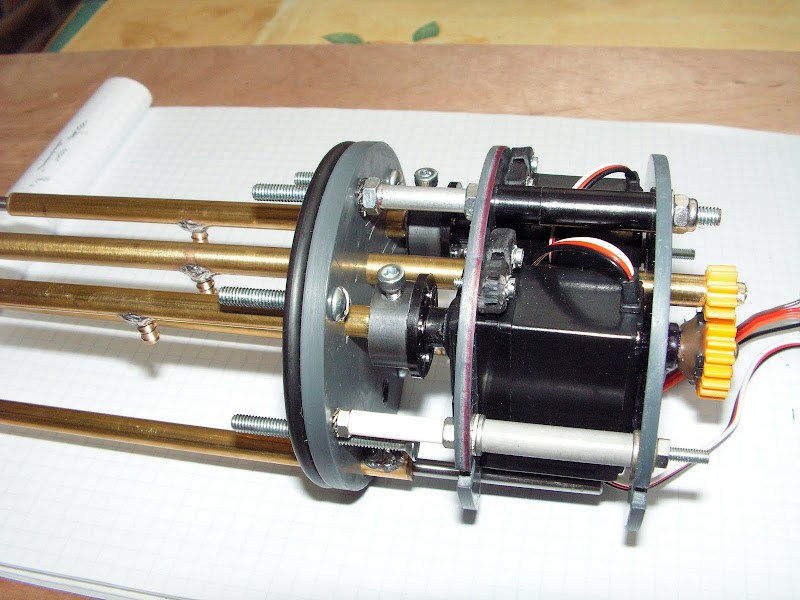

Montage à blanc des étambots et des servos.

Ici, on comprend mieux la raison de la modification signalée précédemment ; les étambots les plus courts passent juste dans le dégagement de la plaque d’appuis et ne passerait donc pas s’ils étaient inclinés comme prévu initialement.

C’est alors posé le problème du graissage des étambots ; je réfléchissais depuis déjà un certain temps à la meilleur méthode pour centraliser le graissage des divers axes. Certain ont leur graisseur à l’intérieur du tube technique, d’autre l’ont à l’extérieur ; il fallait donc soit avoir des points de graissage d’un coté et de l’autre, ce qui pose des problèmes d’accessibilité, soit regrouper tout les orifices de graissage sur un seul point via des durites silicone.

C’est le trou inutilisé au milieu du bouchon (point de passage de la vis lors de l’usinage) qui m’a mis sur la voie d’un graissage centralisé accessible par l’intérieur du tube technique.

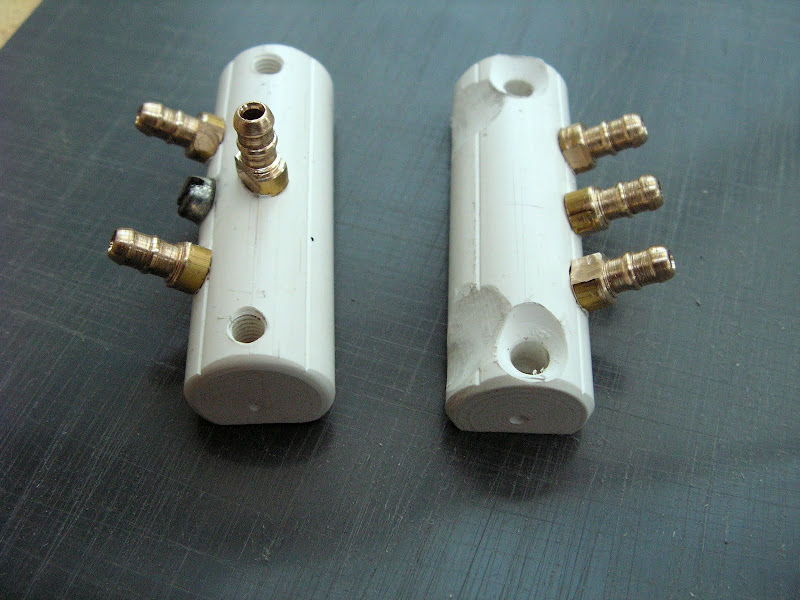

Sitôt pensé, sitôt fait ! J’ai donc usiné dans du rond de PVC deux blocs percés de trois orifices taraudés M4 ; ces trous débouche dans une zone creuse qui est centrée sur le trou au milieu du bouchon, les deux bloc étant fixés de part et d’autre du bouchon.

J’ai ensuite usiné six embouts en laiton fileté M4 d’un coté et équipé d’une « tétine » de l’autre coté. Une arrivée de graisse sur le raccord centrale à l’intérieur du tube alimente donc du même coté les deux étambots de propulsion et, à travers le bouchon, les trois autres étambots des commande de direction, de profondeur et de la tourelle orientable.

Fraisage d’un bloc de graissage.

Les six embout filetés en laiton.

Les deux blocs de graissage équipés.

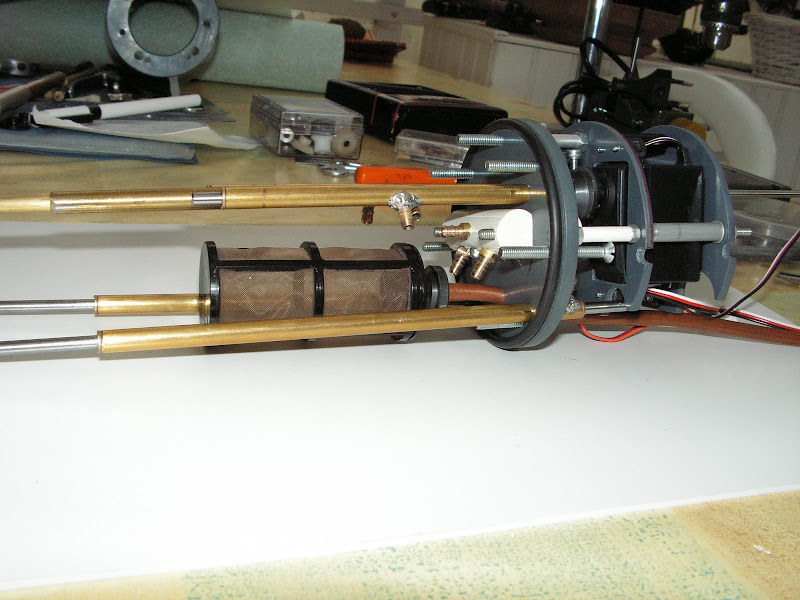

Le bouchon avec tous ses équipements.

Le bouchon vu sous un autre angle….

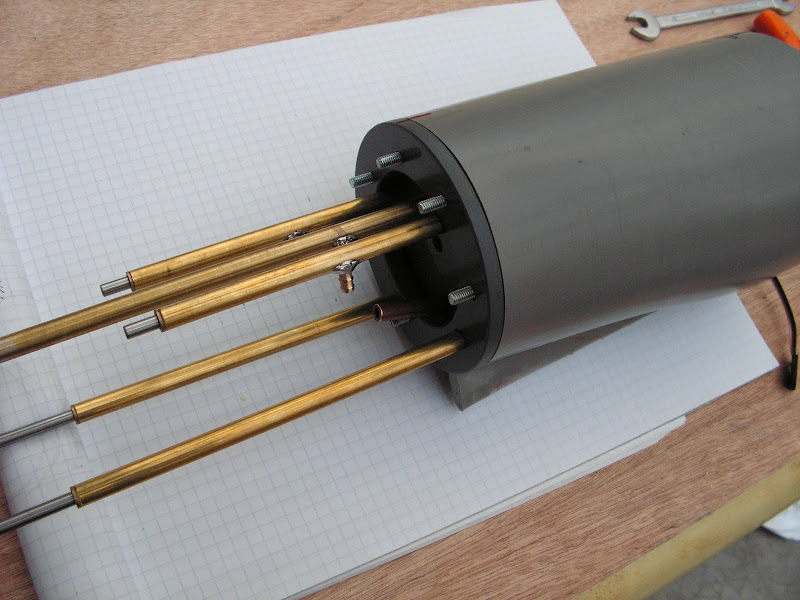

…..Et positionné dans le tube technique ; c’est chargé !

Et bien voila ! J’en suis là aujourd’hui !

Je vais finir l’équipement de cette partie, positionner les arbres d’hélice et, si tout va bien, je collerai tous les éléments du bouchon.

Donc, à suivre…

Voici un point sur la construction du RUBIS !

Au mois de Juillet 2011, a commencé la réalisation d’un élément clef du sous-marin : le bouchon arrière du tube étanche.

Ce bouchon doit être facilement démontable afin de permettre l’accès aux servos et moteurs qui se trouvent dans la section conique de la coque ; il doit aussi assurer une parfaite étanchéité tout en assurant la traversée de cinq commandes différentes et de l’entrée d’eau du ballast principal.

Pour assurer toutes ces fonctions, il est composé de deux éléments : le premier est une couronne, percée de plusieurs trous de fixation et collée au tube. La deuxième pièce est un disque traversé par les différentes commandes et qui porte un joint torique assurant l’étanchéité du dispositif.

La réalisation de ces deux pièces de grand diamètre a nécessité le recours à une astuce ; en effet, comment tourner des pièces de 80mm de diamètre avec un tour qui ne peut serrer qu’un diamètre maximum de 50mm ?

En appliquant la technique à Guy qui nous dit souvent : « C’est facile ! Tu fais un montage… ! »

J’ai donc d’abord réalisé une sorte de douille en téflon percée et taraudée M6. Cette pièce a permis la réalisation de la deuxième pièce du montage : un simple disque de diamètre 50mm fixé à la douille par une vis de 6.

Les deux disques formant le bouchon ont ensuite était usinés, tenus en sandwich entre le petit disque et la douille, comme le montre les photos suivantes.

La douille sert aussi d’appuis à la contre pointe

Le petit disque serré dans les mors permet l’usinage du bouchon.

Les trois éléments du montage : le petit disque de prise, le bouchon usiné et la douille .

Le joint torique prend place sur la périphérie du bouchon.

Présentation « volante » du bouchon avec son joint et de la plaque d’appuis….

…dont l’épaulement permet un centrage parfait sur le tube conique.

Le bouchon a reçu ses vis de fixation et la plaque d’appuis a été évidée.

Montage serré en place avec juste les étambots de propulsion.

Arrivé à ce stade de la construction, je me suis aperçu d’un défaut de conception de mes traversées du bouchon ; en effet, j’avais prévu d’installer inclinés les arbres de commande de profondeur et de direction, comme on le distingue à gauche sur le plan. Hors, cette disposition est impossible car les deux arbres ne peuvent passer dans la zone évidée de la plaque d’appuis !

En haut à gauche, les arbres de commande des barres de direction et de profondeur sont inclinés.

J’ai donc du corriger mon plan d’implantation, ce qui m’a occupé un certain temps ( !!!!) début Août !

La modification oblige à installer deux cardans supplémentaires ainsi que la modification des plaques qui supportent les servos.

Remarque : on distingue par transparence l’ancienne disposition des axes concernés.

Donc, dans la foulée, réfection des plans de montage des servos et, pour être sur que tout va bien, fabrication et montage des plaques support des servos, implantation des étambots et montage de tout l’ensemble.

Fraisage du support des servos de direction et de profondeur.

Les graisseurs d’étambots fabriqués à la demande dans du rond de laiton.

Soudage à l’étain des graisseurs.

Les cinq étambots équipés, prêts à être positionnés sur le bouchon.

On a de haut en bas :

- l’étambot de la tourelle des tubes lance torpille.

- les deux étambots des commandes de barres de direction et de plongée.

- les deux étambots de propulsion.

Montage à blanc des étambots et des servos.

Ici, on comprend mieux la raison de la modification signalée précédemment ; les étambots les plus courts passent juste dans le dégagement de la plaque d’appuis et ne passerait donc pas s’ils étaient inclinés comme prévu initialement.

C’est alors posé le problème du graissage des étambots ; je réfléchissais depuis déjà un certain temps à la meilleur méthode pour centraliser le graissage des divers axes. Certain ont leur graisseur à l’intérieur du tube technique, d’autre l’ont à l’extérieur ; il fallait donc soit avoir des points de graissage d’un coté et de l’autre, ce qui pose des problèmes d’accessibilité, soit regrouper tout les orifices de graissage sur un seul point via des durites silicone.

C’est le trou inutilisé au milieu du bouchon (point de passage de la vis lors de l’usinage) qui m’a mis sur la voie d’un graissage centralisé accessible par l’intérieur du tube technique.

Sitôt pensé, sitôt fait ! J’ai donc usiné dans du rond de PVC deux blocs percés de trois orifices taraudés M4 ; ces trous débouche dans une zone creuse qui est centrée sur le trou au milieu du bouchon, les deux bloc étant fixés de part et d’autre du bouchon.

J’ai ensuite usiné six embouts en laiton fileté M4 d’un coté et équipé d’une « tétine » de l’autre coté. Une arrivée de graisse sur le raccord centrale à l’intérieur du tube alimente donc du même coté les deux étambots de propulsion et, à travers le bouchon, les trois autres étambots des commande de direction, de profondeur et de la tourelle orientable.

Fraisage d’un bloc de graissage.

Les six embout filetés en laiton.

Les deux blocs de graissage équipés.

Le bouchon avec tous ses équipements.

Le bouchon vu sous un autre angle….

…..Et positionné dans le tube technique ; c’est chargé !

Et bien voila ! J’en suis là aujourd’hui !

Je vais finir l’équipement de cette partie, positionner les arbres d’hélice et, si tout va bien, je collerai tous les éléments du bouchon.

Donc, à suivre…