Salut tout le monde !

En attendant Noël, voici une petite mise à jour de ce dossier.

Bon, cela ne vaut pas un paquet cadeau sous le sapin, mais ça va toujours occuper du monde en lecture !!!!

Lors de l’interruption des travaux en Mars, j’en étais resté là :

Les travaux ont repris courant Octobre et

Maintenant, il y a ceci :

Il y a plusieurs raisons qui m’ont poussé à modifier le système :

- un jeu radial important dans l’axe du servo

- l’impossibilité d’amener la course de l’ensemble à la valeur désirée

- le faible couple disponible, du fait de la multiplication par deux, qui du même coup divise par deux le couple du servo, ce qui donne tout juste 12,5N/cm ! C’était un peut juste pour entraîner correctement la tourelle, sachant que lorsque le sous-marin est en plongée, elle a l’effet d’un très gros gouvernail !!!

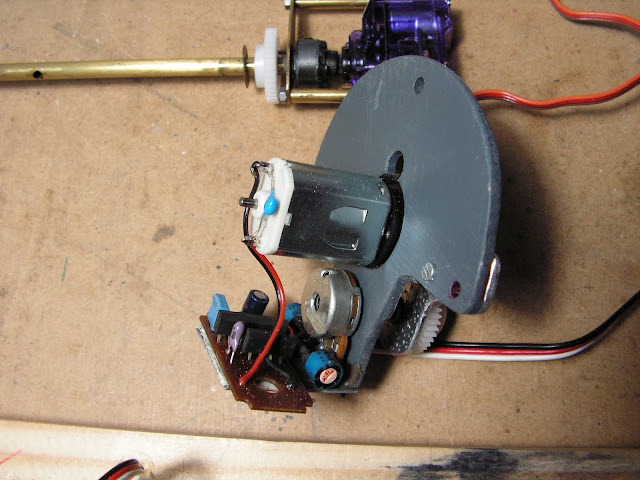

J’ai donc commencé par changer les pignons dont le module 1 était trop grossier ; le module 0,5 donne tout de suite de meilleurs résultats en terme de frottements et de jeu de denture !

Le servo a été remplacé par un petit moto réducteur par 50 dons le couple nominal monte jusqu’à 50N/cm et le rapport des pignons a été inversé entre le moteur et l’axe de la tourelle ; ça améliore sérieusement les choses !

L’asservissement est assuré par une électronique de servo standard dont le potentiomètre d’origine de 5 K ohms est remplacé par un 2,5 K ohms « encadré » par deux petit trimer de 2,2 K ohms.

Il est alors possible de régler à volonté la course du servo en agissant sur les deux trimmers.

Quand au sens de rotation de l’ensemble, je n’aurai aucun scrupule à dessouder les fils du moteur et du potentiomètre pour les croiser !!!

Vue d’ensemble du couple porteur du mécanisme. La patte en aluminium permet de fixer de façon rigide le moto réducteur au bon alignement avec le pignon de la ligne d’arbre de la tourelle.

Vue d’ensemble du couple porteur du mécanisme. La patte en aluminium permet de fixer de façon rigide le moto réducteur au bon alignement avec le pignon de la ligne d’arbre de la tourelle.

La principale difficulté a été de définir les diamètres de pignons permettant de loger le tout dans si peu de place !

La principale difficulté a été de définir les diamètres de pignons permettant de loger le tout dans si peu de place !

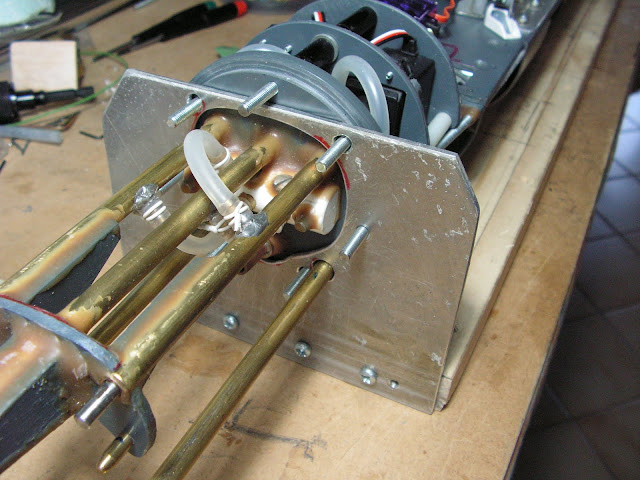

Le pignon d’entraînement du potentiomètre passe juste entre les cardans des lignes d’arbre d’hélices !!!

Les deux trimmers sont visibles à la base du potentiomètre ; la platine de servo est fixée avec du double face sur la languette en PVC.

Les deux trimmers sont visibles à la base du potentiomètre ; la platine de servo est fixée avec du double face sur la languette en PVC.

Et puis, suite à une mésaventure qui aurait pu être catastrophique, j’ai construit un bâti pour fixer le rack technique ;

Et oui, je fais maintenant parti du club très fermé des tombeurs de sous-marin !

Le rack était posé sur la table et semblait stable ; je me suis absenté quelques minutes et, lorsque je suis revenu, je l’ai trouvé en appuis entre la chaise et le sol !

Seuls les arbres d’hélices ont dégusté ; ils ont absorbé l’énergie de la chute et se sont copieusement tordu !

Ce sont les seuls pièces que j’ai du remplacer ; je m’en tire plutôt bien….

En fouillant dans le stock de chutes de bois, j’ai déniché deux morceaux de lamellé collé que j’ai assemblé avec du ‘U’ en aluminium.

A l’arrière, une tôle d’aluminium percée aux bons endroits permet de fixer solidement le bouchon arrière….

A l’arrière, une tôle d’aluminium percée aux bons endroits permet de fixer solidement le bouchon arrière….

…comme ceci !

…comme ceci !

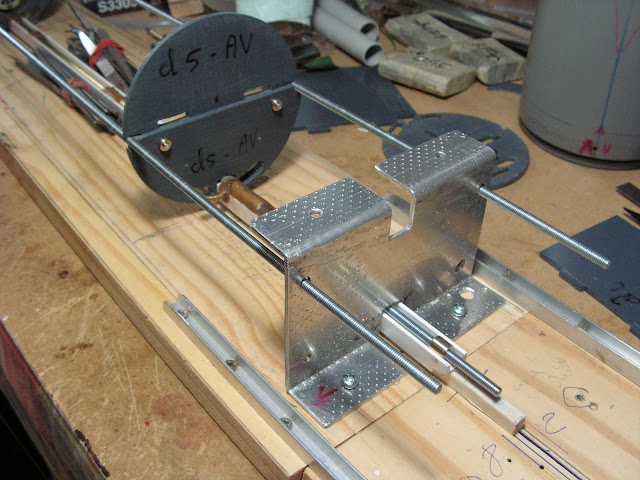

Et à l’avant, cette tôle permet de maintenir au bon emplacement les tiges filetées du bâti, comme on le verra plus loin.

Et à l’avant, cette tôle permet de maintenir au bon emplacement les tiges filetées du bâti, comme on le verra plus loin.

Les travaux ont pu reprendre dans de meilleures conditions de sécurité ! De toutes façon, il fallait assurer l’alignement des différents éléments du bâti, rôle parfaitement rempli par mon bricolage !

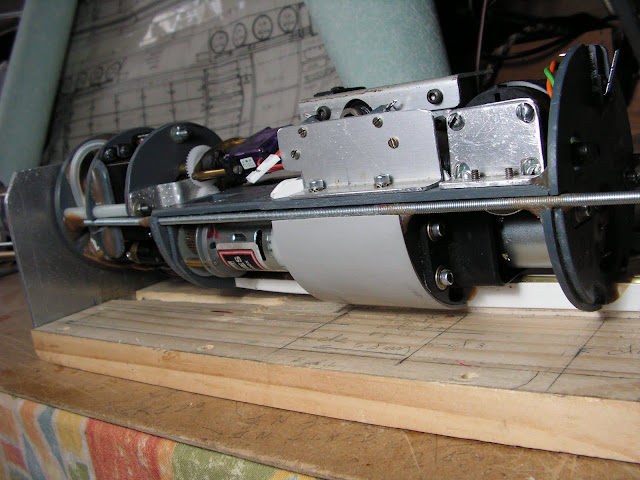

La zone immédiatement en avant du mécanisme d’entraînement de tourelle s’est très vite remplie !

Passons en revue le matériel implanté dans ces quelques cm3 :

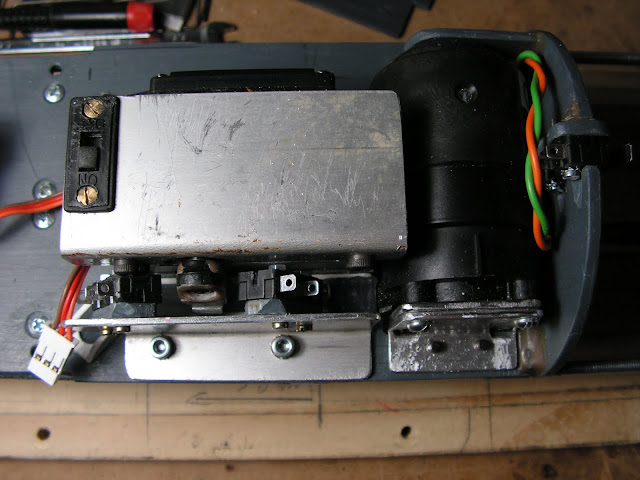

Vue d’ensemble du compartiment technique arrière ; c’est chargé !

Tout à droite, le switch de sécurité de remplissage du ballast ; juste derrière, la pompe KAVAN du ballast ; son embout dépasse juste assez de la cloison 4 pour raccorder le ballast. Vers la gauche, la petite équerre en aluminium supporte les deux switchs manœuvrés par le presse durit.

Tout à droite, le switch de sécurité de remplissage du ballast ; juste derrière, la pompe KAVAN du ballast ; son embout dépasse juste assez de la cloison 4 pour raccorder le ballast. Vers la gauche, la petite équerre en aluminium supporte les deux switchs manœuvrés par le presse durit.

La tôle d’alu qui porte l’interrupteur de mise en fonction recouvre le servo du presse durit ; le servo dépasse légèrement vers le haut de la photo et on distingue la tête du presse durit en bas. On aperçoit aussi la durit en bas à gauche, qui traverse la plaque de base.

La tôle d’alu qui porte l’interrupteur de mise en fonction recouvre le servo du presse durit ; le servo dépasse légèrement vers le haut de la photo et on distingue la tête du presse durit en bas. On aperçoit aussi la durit en bas à gauche, qui traverse la plaque de base.

L’interrupteur de mise en fonction vient en doublage du système de marche / arrêt par aimant qui sera du même type que sur le LAUBIE : un ILS à Tribord pour la mise en marche et un ILS à Bâbord pour la mise à l’arrêt via un relais bistable.

L’intérêt ? Il y en a deux, en fait !

- lors d’essais et mise au point sur table, il est plus simple de manœuvrer l’interrupteur que de balader l’aimant qui, en général, est sournoisement caché dans le bazar !!!!

- en cas de défaillance du système magnétique, l’interrupteur sert de secours !

On voit bien la durit d’alimentation du ballast, raccordée au tube de cuivre provenant de l’extérieur.

Le moteur tribord trouve juste sa place !

Encore une petite photo de la zone pour vous montrer la petite platine de servo qui pilote la rotation de la tourelle ; si, si, on la voit …. Derrière le cardan !!

Encore une petite photo de la zone pour vous montrer la petite platine de servo qui pilote la rotation de la tourelle ; si, si, on la voit …. Derrière le cardan !!

Tout cet ensemble se démonte pour donner accès en dessous…. Il suffit de retirer les deux vis de fixation sur le couple 4, tirer légèrement vers l’avant pour dégager les verrous de l’arrière et soulever, sans oublier de désaccoupler les cardans de propulsion….

Tout cet ensemble se démonte pour donner accès en dessous…. Il suffit de retirer les deux vis de fixation sur le couple 4, tirer légèrement vers l’avant pour dégager les verrous de l’arrière et soulever, sans oublier de désaccoupler les cardans de propulsion….

…Car les moteurs sont fixés en dessous de cette platine. On remarque la découpe à droite pour loger la pompe KAVAN, ainsi que la petite plaque d’aluminium qui renforce la platine au niveau du presse durit.

…Car les moteurs sont fixés en dessous de cette platine. On remarque la découpe à droite pour loger la pompe KAVAN, ainsi que la petite plaque d’aluminium qui renforce la platine au niveau du presse durit.

La possibilité de démontage de cette partie était indispensable pour accéder à tout ce qui se trouve en dessous, mais aussi pour permettre le démontage de la ligne d’arbre d’entraînement de la tourelle ! Sur cette photo, on remarque sur le faut couple 4 (en forme de demi lune), à gauche, les deux petits verrous en laiton qui permettent de bloquer la platine.

La possibilité de démontage de cette partie était indispensable pour accéder à tout ce qui se trouve en dessous, mais aussi pour permettre le démontage de la ligne d’arbre d’entraînement de la tourelle ! Sur cette photo, on remarque sur le faut couple 4 (en forme de demi lune), à gauche, les deux petits verrous en laiton qui permettent de bloquer la platine.

Si on regarde bien la platine, on remarque qu'il reste de la place sur le dessus, entre son extrémité arrière et le servo du presse durit, ainsi que derrière celui-ci ; il va falloir loger dans cette zone l'électronique de gestion des alimentations ainsi que les variateurs de propulsion ! ça va être chaud !

On trouve donc en dessous de cette platine, le ballast d’équilibrage arrière et la pompe de transfert, à droite.

On trouve donc en dessous de cette platine, le ballast d’équilibrage arrière et la pompe de transfert, à droite.

Cette pompe va bientôt être remplacée par une pompe péristaltique car, lors des essais de remplissage, j’ai constaté un retour naturel de l’eau vers le ballast avant, à travers la pompe ! Pas glop !!!

Lorsqu’on retire le ballast d’équilibrage, on trouve le tube d’arrivé d’eau vers le ballast principal à gauche et le tube de liaison avec le ballast d’équilibrage avant, à droite.

Lorsqu’on retire le ballast d’équilibrage, on trouve le tube d’arrivé d’eau vers le ballast principal à gauche et le tube de liaison avec le ballast d’équilibrage avant, à droite.

On distingue entre ces deux tuyaux un tube en laiton, le tout noyé dans la colle ; il s’agit d’un élément de liaison entre les tubes, qui permet de rigidifier le profilé en ‘H’ qui forme la base du bâti, sur le même principe que sur le kit de l’U-47.

Je n’ai pas pensé à faire des photos lors de la réalisation de cette liaison, oubli réparé lorsque j’ai réalisé un assemblage du même style à l’autre extrémité du tube de liaison en laiton !

Avant cintrage, le tube de liaison des ballasts d’équilibrage a été équipé d’une bague soudée. Un tronçon de tube de laiton de diamètre 7mm, équipé d’une douille filetée, est fraisée de façon à former un verrouillage sur le tube en laiton.

Avant cintrage, le tube de liaison des ballasts d’équilibrage a été équipé d’une bague soudée. Un tronçon de tube de laiton de diamètre 7mm, équipé d’une douille filetée, est fraisée de façon à former un verrouillage sur le tube en laiton.

Le verrou est présenté devant le tube de liaison…

Le verrou est présenté devant le tube de liaison…

…engagé sur la bague du tube de liaison….

…engagé sur la bague du tube de liaison….

…et verrouillé sur le cintre du tube par rotation du verrou.

…et verrouillé sur le cintre du tube par rotation du verrou.

Le tout est ensuite noyé dans la colle Stabilit Express et le tour est joué !

Le tout est ensuite noyé dans la colle Stabilit Express et le tour est joué !

J’ai utilisé le même principe à l’arrière pour relier les deux tuyaux !

Le couple 5 est installé par-dessus. L’intérêt de cette photo est plutôt de montrer l’utilité du support avant en aluminium ; il garantit l’écartement, le centrage et la bonne hauteur des tiges filetées du bâti !

Bon, je crois que je vais arrêter là pour aujourd’hui, sinon, vous allez passer le réveillon à déchiffrer ma prose !!!!

La suite après la fête !

En attendant,

Joyeux Noël à tous !

Cordialement de Jacky-Soum