Après avoir terminé mon sous-marin, je me suis attaqué à un tout nouveau projet. Cette fois, ce n'est ni un bateau, ni un sous-marin, mais une machine pour m'aider à en fabriquer.

Je n'en ai pas vue sur ce forum, mais peut-être que certain en possède déjà une depuis longtemps. Je me lance donc dans la présentation de ma petite machine CNC.

C'est au début de l'année que j'ai débuté les recherches de documentations et de réalisations de CNC faites maison (par curiosité). J'ai été fasciné et j'ai attrapé le virus ... Je me suis donc mis dans la tête d'en fabriquer une.

Une CNC c'est quoi ?

C'est une machine principalement de fraisage, gravage, découpage ou tournage suivant le nombre d'axe. La machine est entièrement contrôlée par ordinateur. Il suffit de réaliser un programme d'usinage grâce à des logiciels tels que Solidworks et Cut3D. Le programme est ensuite lancé grâce à un logiciel de contrôle qui pilote la machine.

La plus part des machines ont 3 axes (X, Y, et Z). Il est ainsi possible de réalisé tout un tas de pièces.

Il y a déjà énormément de machines réalisées par des passionnés. Certaines se ressemblent, d'autres sont originales mais quasiment toutes se basent sur deux types de structures, à portique mobile ou à table mobile. Le premier type se compose d'une table fixe où l'outil d'usinage se déplace sur la surface de la table, tandis que le second type, c'est l'inverse, la table est mobile et l'outil fixe.

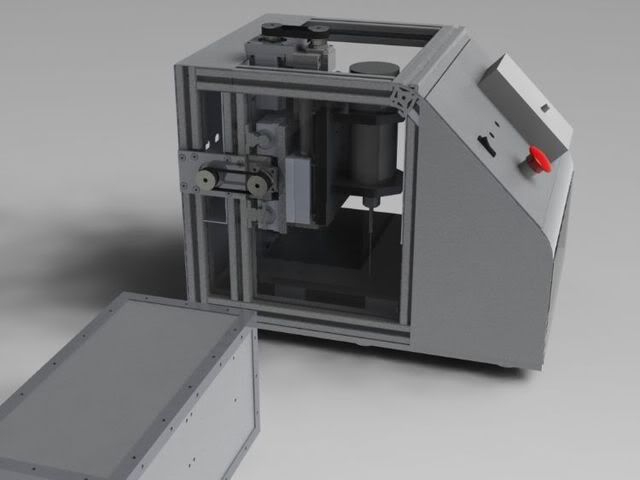

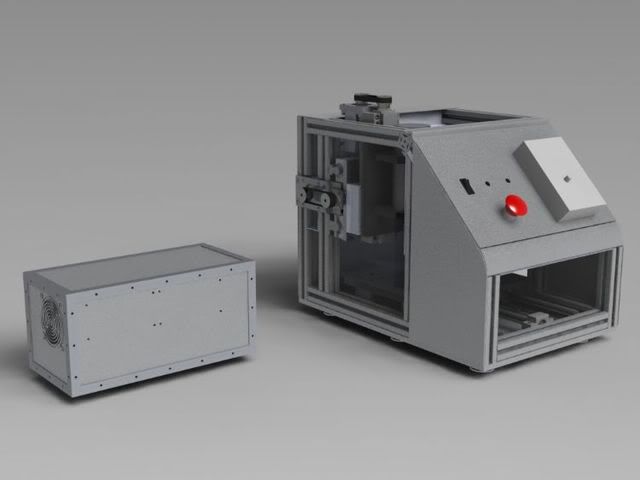

Dans mon cas, c'est un mix des deux pour gagner de la place sans perdre trop de rigidité. Il y a donc une table mobile en X, mais un portique fixe où se déplace l'axe Y et Z.

Mes principales contraintes étaient :

- un encombrement minimal

- un cout raisonnable

- une machine fermée

- une surface de 200 x 240 x 60 mm minimum

J'ai donc débuté la conception via Solidworks.

Après 8 versions différentes, je tiens la bonne selon moi...

Il y a donc la machine derrière et le boitier contenant l’électronique devant.

Lors du début de l'installation de l'électronique, j'ai choisi d'installer tous les composants dans une tour d'ordinateur plutôt que dans un autre boitier dédié. Je gagne en place en faisant ainsi.

Il n'y a aucune photo de la fabrication car mon but n'est pas de présenter comment percer un trou dans un morceau d'aluminium mais de présenter une machine

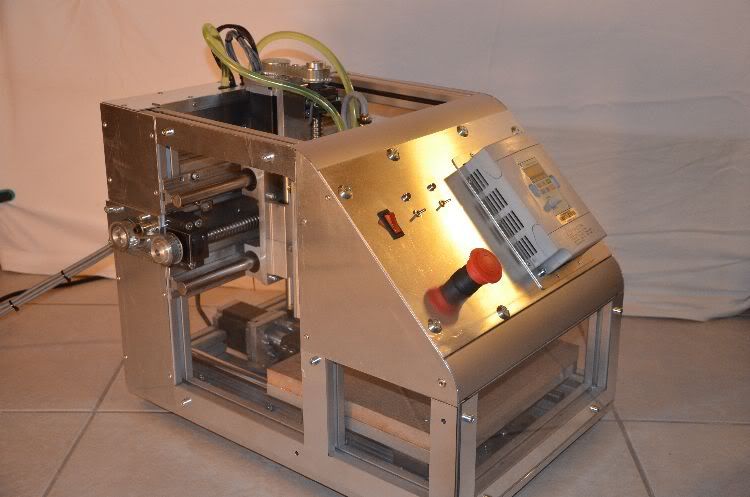

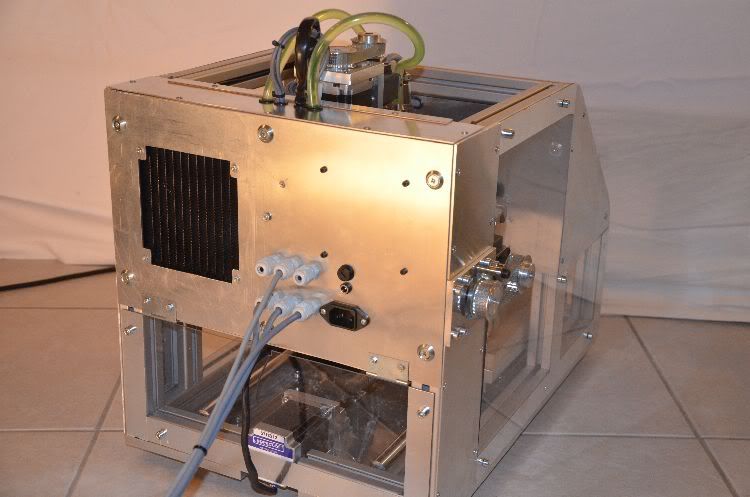

Voici donc la machine finie (ou presque

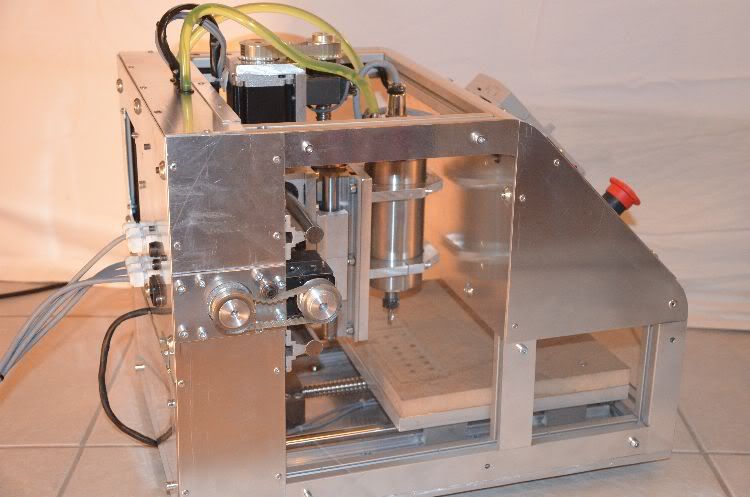

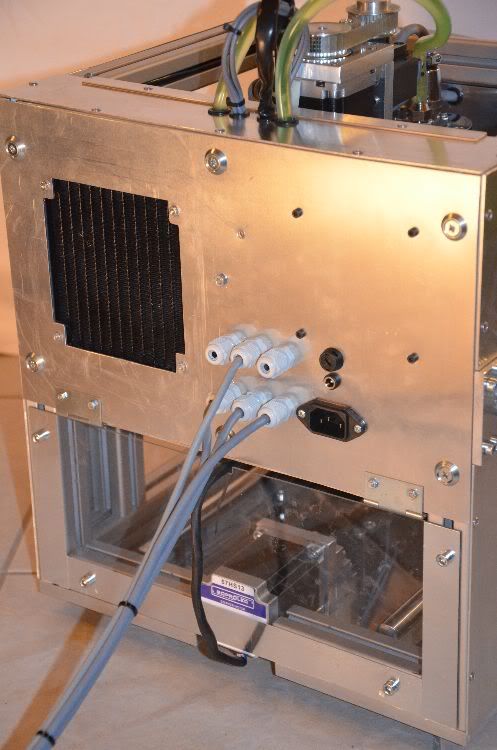

L'arrière avec le radiateur noir pour le refroidissement de la broche. On voit les câbles qui relient l'ordinateur à la machine et les entrées d'alimentation 12V et 230V.

Sur la face avant, il y a un arrêt d'urgence, le variateur de fréquence pour contrôler la broche et deux interrupteurs (pompe et éclairage).

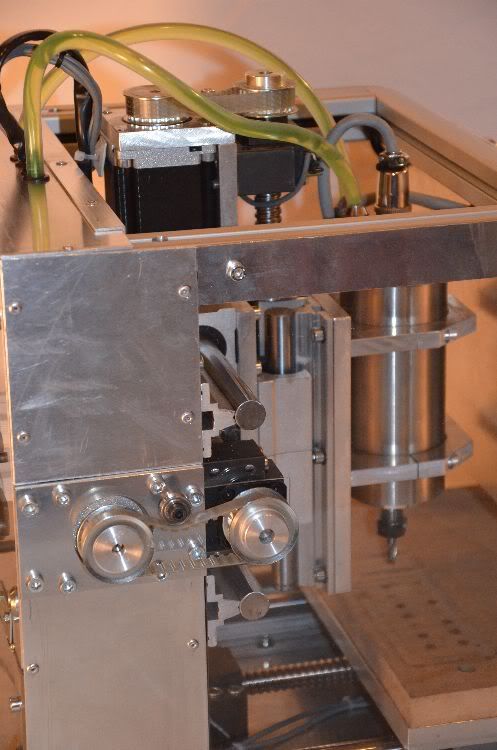

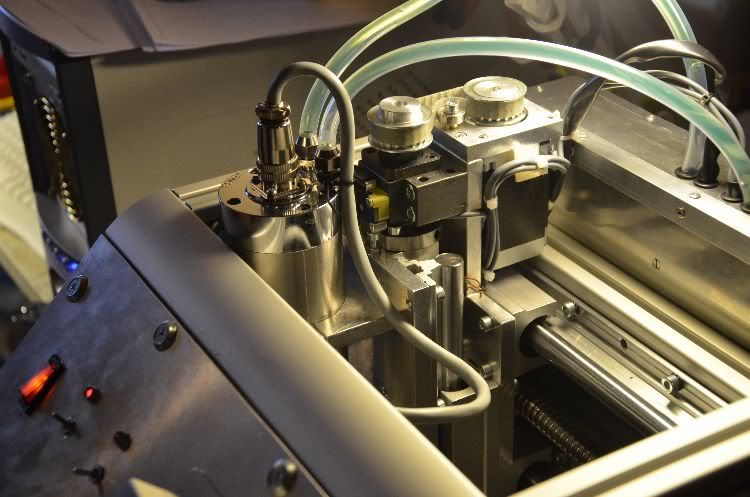

La transmission en Y et en Z se fait par courroie tandis que pour X, c'est un accouplement souple.

L'ordinateur spécial.

Il s'agit d'un vieil ordinateur transformé en station de contrôle de la machine.

Ajout de quelques ventilateurs...

L'arrière avec la sortie des câbles.

Les premières réalisations.

Je n'ai pas encore réalisé de pièces pour le modélisme car la machine a été terminée il y a peu.

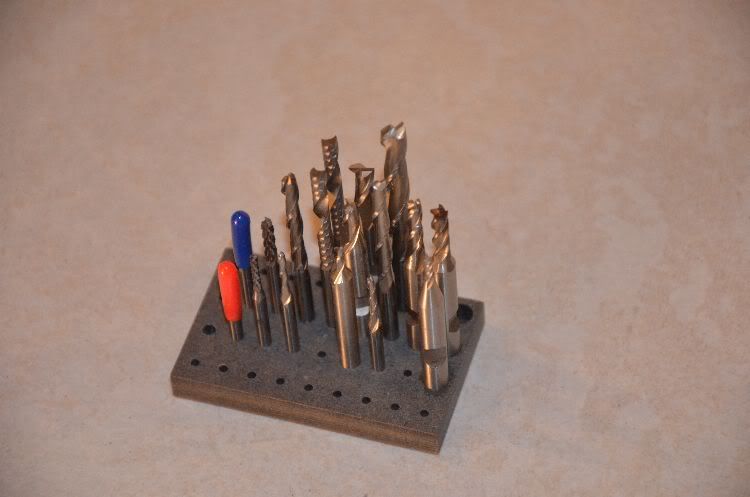

Un petit ensemble de support pour les pinces à outils et un support pour les petites fraises.

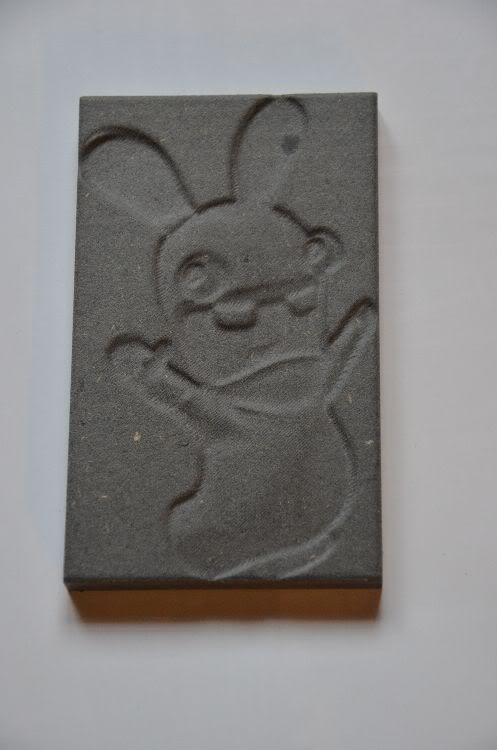

Et une petite image en relief bien sympathique à programmer !

Pour finir, voici une vidéo de gravage sur bois (c'était le premier vrai essai, la machine n'était pas terminée).

http://www.youtube.com/v/5k-rkM_ygSY.swf[/youtube]

Les données techniques de la machine :

Électronique :

- 3 moteurs Nema 23, 1.8Nm

- 4 drivers 4.2A

- 2 alimentations 42V 7A

- Une broche à haute fréquence 800W refroidie à l'eau

- Un variateur de fréquence 1.5kW

- Une carte de contrôle sur port parallèle

Mécanique :

- 3 axes

- Rails linéaires supportés, diam. 16mm

- Vis à billes 16mm x 5mm

- 240 x 220 x 70 mm de course usinable (L x l x h)

- Dimensions totales : 500 x 350 x 400 mm (L x l x h

Logiciels :

- Solidworks

- Cut3D

- Mach3

Vous allez dire, mais à quoi ça sert d'avoir réalisé une machine aussi complexe pour du modélisme... ?

Tout d'abord, j'ai pris ce projet pour un défis à relever, et de pouvoir mettre mes connaissances à profit dans un projet personnel. Rien que pour ça, j'en suis pleinement satisfait !

Puis par la suite, cette machine va me permettre de réaliser des couples de coque très précisément, de réaliser des pièces complexes, de réaliser des pièces en petite série rapidement, de graver divers plaques pour toute de sorte d'application, et réaliser des gravures de photos perso, etc... bcp de projet sont réalisables avec une machine comme celle là. Seule la surface d'usinage peut limiter certaines idées ...

Voilà